Главная / Нормативные документы

Системы газовоздушных трактов котельных установок мощностью до 150МВт. Правила проектирования. СП 346.1325800.2017

Утвержден и введен в действие

Приказом Министерства строительства

и жилищно-коммунального хозяйства

Российской Федерации

от 15 сентября 2017 г. N 1224/пр

СВОД ПРАВИЛ

СИСТЕМЫ ГАЗОВОЗДУШНЫХ ТРАКТОВ КОТЕЛЬНЫХ УСТАНОВОК

МОЩНОСТЬЮ ДО 150 МВт

ПРАВИЛА ПРОЕКТИРОВАНИЯ

Systems of gas air treatments of boiler installations

150 Mw. Rules of design

СП 346.1325800.2017

Дата введения: 16 марта 2018 года

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛИ - ООО "СанТехПроект", АС "СЗ Центр АВОК", ООО "ПКБ "Теплоэнергетика"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН Приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 15 сентября 2017 г. N 1224/пр и введен в действие с 16 марта 2018 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

Содержание

- Введение

- 1. Область применения

- 2. Нормативные ссылки

- 3. Термины и определения

- 4. Сокращения

- 5. Общие требования к устройству системы газовоздушного тракт

- 6. Исходные данные и порядок проектирования систем газовоздушного тракта

- 7. Правила организации, расчета и выбора оборудования системы ГВТ

- 8. Автоматизация, контроль и сигнализация

- 9. Электроснабжение и электрооборудование

- 10. Охрана окружающей среды

- 11. Энергоэффективность

- Приложение А. Рекомендации по профилям и размерам ребер жесткости

- Библиография

Введение

Настоящий свод правил разработан в соответствии с Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", устанавливает требования к проектированию, строительству, реконструкции, капитальному ремонту, техническому перевооружению систем газовоздушных трактов (ГВТ) котельных тепловой мощностью до 150 МВт, а также устанавливает требования к их безопасному содержанию и эксплуатационным характеристикам, которые обеспечивают выполнения требований Федерального закона от 22 июля 2008 г. N 123-ФЗ "Технический регламент о требованиях пожарной безопасности", Федерального закона от 30 декабря 2009 г. N 384-ФЗ "Технический регламент о безопасности зданий и сооружений".

Основными приоритетами настоящего свода правил является:

- первостепенность требований по надежной организации подачи воздуха на горение и удаление продуктов сгорания топлива, обеспечивающих безаварийную работу котельных;

- защита охраняемых законом прав и интересов потребителей тепловой энергии путем регламентирования эксплуатационных характеристик систем ГВТ;

- применение современных эффективных технологий и новых материалов для строительства новых, реконструкции, капитальном ремонте, расширении, техническом перевооружении существующих котельных и входящих в них систем ГВТ.

- Настоящий свод правил разработан авторским коллективом ООО "СанТехПроект" (руководитель работы - канд. техн. наук А.Я. Шарипов, инж. А.С. Богаченкова), АС "СЗ Центр Авок" (д-р техн. наук, проф. А.М. Гримитлин), ООО "ПКБ "Теплоэнергетика" (канд. техн. наук Е.Л. Палей).

1. Область применения

1.1 Настоящий свод правил устанавливает общие правила проектирования и устройства вновь проектируемых и реконструируемых газовоздушных трактов (далее - ГВТ) котельных установок единичной тепловой мощностью от 0,36 МВт до 150 МВт, работающих на твердом, жидком и газообразном топливе.

1.2 Настоящий свод правил не распространяется на проектирование ГВТ котельных установок тепловых электростанций.

2. Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5542-87 Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия

ГОСТ 5582-75 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный

ГОСТ 5632-2014 Легированные и нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 14918-80 Сталь тонколистовая оцинкованная с непрерывных линий. Технические условия

ГОСТ 27330-97 Воздухонагреватели. Типы и основные параметры

ГОСТ Р 21.1101-2013 Система проектной документации для строительства. Основные требования к проектной и рабочей документации

ГОСТ Р 52246-2004 Прокат листовой горячеоцинкованный. Технические условия

СП 43.13330.2012 "СНиП 2.09.03-85 Сооружения промышленных предприятий" (с изменением N 1)

СП 51.13330.2011 "СНиП 23-03-2003 Защита от шума" (с изменением N 1)

СП 60.13330.2016 "СНиП 41-01-2003 Отопление, вентиляция и кондиционирование воздуха"

СП 61.13330.2012 "СНиП 41-03-2003 Тепловая изоляция оборудования и трубопроводов" (с изменением N 1)

СП 89.13330.2016 "СНиП II-35-76 Котельные установки"

СанПиН 2.1.6.1032-01 Гигиенические требования к обеспечению качества атмосферного воздуха населенных мест

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3. Термины и определения

В настоящем своде правил применены следующие термины с соответствующими определениями:

3.1 воздуховод: Канал или трубопровод прямоугольного или круглого сечения, служащий для транспортирования воздуха.

3.2 всасывающий карман: Конструктивный элемент ГВТ, устанавливаемый на всасывающей линии непосредственно перед дымососом или вентилятором.

3.3 газоход: Канал или трубопровод прямоугольного или круглого сечения, служащий для удаления образовавшихся в процессе сжигания топлива продуктов сгорания (дымовых газов) от котла до дымовой трубы.

3.4 горелка (горелочное устройство): Устройство, обеспечивающее устойчивое сгорание топлива и возможность регулирования процесса горения.

3.5 датчик: Средство измерения, предназначенное для первичного преобразования контролируемой величины измерительного, сигнального, регулирующего или управляемого устройства в электрический сигнал в форме удобной для дальнейшей обработки, передачи и хранения.

3.6 динамическое давление в ГВТ: Скоростной напор, зависящий от температуры и скорости движения среды.

3.7 дымовая труба: Самостоятельный элемент системы ГВТ, вертикально расположенное трубное устройство, предназначенное для удаления продуктов сгорания топлива от котлов в атмосферу.

3.8 дымовые газы: Газообразные продукты, образующиеся в результате сгорания органического топлива в топочных устройствах котлов.

3.9 естественная тяга (самотяга): Разрежение, возникающее в дымовой трубе за счет разницы плотности окружающего воздуха и продуктов сгорания топлива.

3.10 искусственная тяга: Тяга, возникающая в ГВТ за счет разрежения или противодавления, вызванного работой тягодутьевых машин (дымососов/вентиляторов).

3.11 котельная: Здание (в том числе блок-модульного типа) или комплекс зданий и сооружений с котельными установками и вспомогательным технологическим оборудованием, предназначенными для выработки тепловой энергии.

[СП 89.13330.2016, пункт 3.1]

3.12 котельная установка: Совокупность котла и вспомогательного оборудования.

Примечание - В котельную установку могут входить кроме котла тягодутьевые машины, устройства очистки поверхностей нагрева, топливоподача и топливоприготовление в пределах установки, оборудование шлако- и золоудаления, золоулавливающие и другие газоочистительные устройства, не входящие в котел газовоздухопроводы, трубопроводы воды, пара и топлива, арматура, гарнитура, автоматика, приборы и устройства контроля и защиты, а также относящиеся к котлу водоподогревательное оборудование и дымовая труба.

[ГОСТ 23172-78, статья 3]

3.13 многоствольная дымовая труба: Конструкция, состоящая из нескольких металлических дымоотводящих стволов, объединенных одним общим защитным кожухом, или установленных в/на одной общей рамной конструкции, а также железобетонная или кирпичная дымовая труба, имеющая внутренние разделительные перегородки.

3.14 многослойный газоход: Газоход, состоящий из основного металлического дымоотводящего патрубка, теплоизоляционного слоя и покровного слоя (защитного кожуха).

3.15 ненесущая дымовая труба: Дымовая труба, ствол которой не несет нагрузок, устанавливается в специальной рамной конструкции и крепится к элементам этой конструкции.

3.16 одноствольная дымовая труба: Дымовая труба, состоящая из одного дымоотводящего ствола.

3.17 полное давление: Сумма динамического и статического давлений.

3.18 самонесущая дымовая труба: Дымовая труба, ствол которой несет все нагрузки без дополнительной поддержки и растяжек, опираясь на собственный фундамент.

3.19 статическое давление: Давление, представляющее собой разность абсолютного давления текущей среды в данной точке и абсолютного атмосферного давления на том же уровне.

Примечание - Величина статического давления может иметь положительное (избыточное давление) или отрицательное значение (разрежение).

3.20 температура точки росы: Температура, при которой происходит конденсация водяных паров, содержащихся в дымовых газах.

3.21 тягодутьевые машины: Механизмы, устанавливаемые в тракте подачи воздуха на горение непосредственно перед горелкой - вентилятор или тракте удаления продуктов сгорания непосредственно за котлом или за хвостовыми поверхностями нагрева - дымосос.

3.22 хвостовые поверхности нагрева: Устройства, дополнительно устанавливаемые к котлу, служащие для повышения эффективности работы котла за счет использования тепла уходящих газов и снижения их температуры.

3.23 энергоэффективность технологического процесса выработки тепловой энергии: Обеспечение более низких затрат энергоресурсов на выработку тепловой энергии, минимизация потерь от химического и механического недожога топлива, а также потерь теплоты в окружающую среду.

4. Сокращения

В настоящем своде правил применены следующие сокращения:

ВТ - воздухоподводящий тракт, по которому воздух подается к горелке котла или к топочному пространству для обеспечения процесса сжигания топлива;

ГВТ - газовоздушный тракт;

ГТ - газоотводящий тракт, по которому отводятся дымовые газы от котла до дымовой трубы;

ТДМ - тягодутьвые машины;

ТМ - обозначение - маркировка чертежей тепломеханического раздела;

ХПН - хвостовая поверхность нагрева.

5. Общие требования к устройству систем газовоздушного тракта

5.1 Системы ГВТ должны обеспечивать:

- устойчивую работу котлов во всех режимах путем организации и регулирования подачи необходимого количества воздуха на горение и удаление продуктов сгорания с рассеиванием их в атмосфере;

- энергоэффективность работы системы за счет снижения тепловых потерь в окружающую среду и снижения затрат электроэнергии на транспортирование воздуха и продуктов сгорания;

- экологическую безопасность объекта за счет снижения химического недожога и оксида углерода и минимизации приземных концентраций вредных веществ в атмосфере путем расчета и определения необходимого количества воздуха на горение и необходимой высоты дымовой трубы;

- работу элементов ГВТ с понижением уровня шума и вибрации.

5.2 Выбор аэродинамической схемы ГВТ котельных установок следует проводить в зависимости от вида сжигаемого топлива, типа топочных или горелочных устройств, наличия или отсутствия и типа ХПН. Эти данные определяются предприятием - изготовителем котельной установки и приводятся в паспорте или инструкции по монтажу и эксплуатации котельной установки.

5.3 Воздушный тракт состоит из следующих элементов:

- воздухозаборное устройство с всасывающим воздуховодом до вентилятора;

- вентилятора с электроприводом;

- напорного воздуховода и (или) воздухоподогревательного устройства;

- распределительного воздуховода для подвода воздуха к каждой горелке или к каждой зоне воздухоподачи колосниковых решеток;

- закладных конструкций для установки приборов контроля температуры и давления воздуха.

5.4 Газоотводящий тракт состоит из следующих элементов:

- присоединительного патрубка газохода к котлу после ХПН;

- газоходного патрубка от присоединительного патрубка до дымососа, работающего под разрежением;

- дымососа с электроприводом при отсутствии возможности создания естественной тяги;

- газоходного патрубка от дымососа до дымовой трубы, работающего под давлением;

- систем очистки дымовых газов, устанавливаемых до дымососа при работе котлов на твердом топливе;

- дымовой трубы.

5.5 В системах ГВТ необходимо предусматривать пропорциональное регулирование подачи объема воздуха и удаления дымовых газов в зависимости от изменения количества сжигаемого топлива при текущей тепловой нагрузке котельного агрегата.

5.6 В качестве ХПН используют воздухоподогреватели, поверхностные, контактные и конденсационные экономайзеры. Степень оснащенности котла ХПН и компоновка котла должны определяться предприятием-изготовителем исходя из достижения оптимального значения КПД.

5.7 Котельные установки следует поставлять в заводской компоновке со встроенными ХПН. Разработка новых компоновок котельных установок с отдельно стоящими воздухоподогревателями и экономайзерами допускается только при отсутствии заводских решений, а также при реконструкции или техническом перевооружении котельных. Изменение компоновки должно быть согласовано с предприятием - изготовителем котла.

5.8 Для нормализации процесса сжигания топлива, подачи воздуха на горение и удаления продуктов сгорания в случае недостаточности естественной тяги следует предусматривать установку тягодутьевых устройств - дымососов и (или) вентиляторов.

Вентилятор служит для подачи воздуха на горение топлива к горелке или топке котла. Дымосос служит для удаления продуктов сгорания и создания разрежения в топке котла. Присоединение дымососа или вентилятора на всасывающей стороне при стесненной компоновке осуществляется через всасывающий карман. Присоединение на нагнетательной стороне осуществляется через диффузор.

5.9 Для котельных установок, работающих под наддувом, горелочные устройства поставляются предприятием-изготовителем комплектно с встроенным дутьевым вентилятором, создающим противодавление в топке. В паспорте на котел следует указывать данные по расчетному напору дымовых газов на выходе из котла.

5.10 Для регулирования производительности проектируемых тягодутьевых установок следует предусматривать направляющие аппараты, индукционные муфты, частотно-управляемые электроприводы или другие устройства, обеспечивающие экономичные способы регулирования.

5.11 Для котельных, оборудованных котельными установками, забирающими воздух для горения непосредственно из помещения котельной, следует предусматривать приточные установки или проемы в ограждающих конструкциях здания, расположенные, как правило, в верхней зоне помещения котельной. Размеры живого сечения проемов определяют исходя из обеспечения скорости воздуха в них не более 1,5 м/с.

5.12 Для удаления продуктов сгорания в атмосферу следует предусматривать строительство дымовой трубы. Дымовые трубы могут быть металлическими, железобетонными монолитными и сборными из отдельных царг, изготовленных из композитных или керамических материалов.

5.13 Аэродинамический расчет газовоздушного тракта котельных выполняют на основе общепринятых физических зависимостей гидродинамики и аэродинамики с учетом определения значений местных сопротивлений конструктивных элементов, воздуховодов и газоходов.

5.14 Исходными данными для аэродинамического расчета трактов подачи воздуха на горение и удаления продуктов сгорания является определение расчетных расходов воздуха на горение в зависимости от теплотехнических характеристик котельной установки, вида используемого топлива, типа горелочных устройств и с учетом коэффициента избытка воздуха при номинальной производительности котла.

5.15 Исходными данными для аэродинамического расчета ГТ является расчетный объем уходящих дымовых газов при заданной температуре, их физические характеристики, химический состав и нормативные требования по рассеиванию вредных выбросов в атмосфере.

5.16 Определение размеров дымовой трубы, сечений воздуховодов и газоходов, производительности дымососов и вентиляторов следует выполнять исходя из результатов аэродинамических расчетов.

5.17 Трассировку и протяженность газоходов и воздуховодов, размещение ТДМ следует определять в зависимости от архитектурно-планировочных и компоновочных решений котельной и котельного агрегата.

5.18 Проектная документация на ГВТ должна разрабатываться в объеме, установленном заданием на проектирование в формате СПДС согласно ГОСТ Р 21.1101.

5.19 Проектная документация на ГТ и ВТ должна разрабатываться отдельно с максимальным использованием изделий заводского изготовления.

6 Исходные данные и порядок проектирования систем газовоздушного тракта

6.1 Исходные данные для проектирования ГВТ

6.1.1 Вид сжигаемого топлива.

6.1.2 Элементарный состав и химические характеристики топлива.

6.1.3 Тип (марка) и количество устанавливаемых котлов, горелочных устройств и хвостовых поверхностей нагрева для выработки необходимого, определенного техническим заданием на проектирование котельной, количества теплоты.

6.2 Порядок проектирования систем ГВТ

6.2.1 Выполняют тепловой расчет с целью определения расхода топлива, количества воздуха, необходимого для сжигания топлива, и количества удаляемых продуктов сгорания топлива (дымовых газов), определения количественного и качественного состава продуктов сгорания.

6.2.2 Определяют аэродинамическую схему ГВТ котельной в зависимости от результатов теплового расчета, гидрогеологических исследований, вида сжигаемого топлива, типа топочного или горелочного устройства, наличия или отсутствия и типа хвостовых поверхностей нагрева и рекомендаций предприятия - изготовителя котельной установки, изложенных в паспорте котла или инструкциях по монтажу и эксплуатации элементов, входящих в состав котельных установок.

6.2.3 На основании теплового расчета и аэродинамической схемы ГВТ определяют типы тягодутьевых установок (дымососов и дутьевых вентиляторов) и их технические характеристики.

6.2.4 На основании теплового и аэродинамического расчетов определяют высоту и диаметр дымовой трубы.

6.2.5 Определяют материал для изготовления дымовой трубы.

7. Правила организации, расчета и выбора оборудования системы ГВТ

7.1 Системы воздухоподачи

7.1.1 Организацию забора воздуха для горения допускается осуществлять с улицы, из котельного зала или смешанным способом.

7.1.2 Для котлов, оснащенных горелками со встроенным дутьевым вентилятором (работающих под наддувом), забор воздуха из помещения котельной должен компенсироваться подачей наружного воздуха в котельную через проемы в ограждающих конструкциях или приточные установки, расположенные, как правило, в верхней зоне помещения котельной. Для снижения аэродинамического шума от движения воздуха размеры живого сечения проемов и всасывающего патрубка определяются исходя из обеспечения скорости воздуха в них не более 1,5 м/с. На всасывающем патрубке следует предусматривать перекидной шибер.

Расчет воздухообмена в котельной следует определять согласно СП 60.13330 с учетом теплоизбытков и расхода воздуха на горение.

7.1.3 Для подогрева воздуха следует предусматривать установку воздухонагревателей различных конструкций по ГОСТ 27330. Производительность воздухонагревателя определяют расчетом количества теплоты необходимой для нагрева требуемого количества воздуха от расчетной температуры наружного воздуха:

- до 17 °C - в котельных с постоянным присутствием обслуживающего персонала;

- до 5 °C - в котельных без постоянного присутствия обслуживающего персонала.

Скорость воздуха в воздуховодах следует принимать в соответствии с таблицей 7.1.

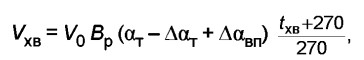

7.1.4 Количество холодного воздуха Vхв, м3/ч, подаваемого дутьевым вентилятором, вычисляют по формуле

, (1)

, (1)

где αT - коэффициент избытка воздуха в топке;

ΔαT - присосы воздуха в топке;

ΔαВП - относительная утечка воздуха в воздухонагревателе и в нагнетательной части воздуховода;

tХВ - температура холодного воздуха;

BР - расчетное количество сжигаемого топлива, кг/ч (м3/ч);

V0 - теоретически необходимое количество воздуха для горения, м3/ч.

Все указанные в формуле значения показателей следует принимать из теплового расчета котлоагрегата [4] или из паспортных данных соответствующего оборудования.

7.1.5 Воздуховоды до и после воздухонагревателя и отдельно стоящие воздухонагреватели следует изолировать в соответствии с СП 61.13330.

7.1.6 При проектировании воздуховодов в соответствии с компоновочными и схемными решениями следует принимать рациональные аэродинамические формы элементов, обеспечивающие минимальные местные сопротивления.

7.1.7 Конфигурация трассы воздуховода должна обеспечивать снижение затрат на его изготовление и монтаж, при этом скорость движения потока воздуха должна обеспечивать снижение затрат на электроэнергию, необходимую для транспортирования воздуха.

7.1.8 Количество поворотов воздуховода должно быть минимальным. Не рекомендуется необоснованное сужение воздуховода, используя тройники вместо отводов. В случае установки тройника основной поток воздуха должен проходить без поворота. Воздуховод рекомендуется выполнять круглого сечения. В местах сопряжения его с оборудованием, при наличии квадратных или прямоугольных сечений, необходимо выполнять переходы с круга на квадрат/прямоугольник. При небольших протяженностях, в случае невозможности установки переходов, допускается выполнение воздуховодов с сечением, равным сечению подключаемого оборудования.

7.1.9 Воздуховоды до всасывающего патрубка вентилятора допускается выполнять из металла, кирпича, железобетона или композитных материалов.

В случае применения неметаллических конструкций их внутренняя поверхность должна иметь футеровку.

7.1.10 Воздуховоды должны быть газоплотными.

7.1.11 Металлические воздуховоды должны быть сварными. Разъемные соединения допускается выполнять:

- для присоединения к оборудованию, имеющему фланцы;

- обеспечения производства ремонтных работ.

7.1.12 Воздуховоды внутри котельной рекомендуется принимать стальными сварными (круглого или прямоугольного сечения).

7.1.13 На воздуховодах должны быть предусмотрены устройства для установки контрольно-измерительных приборов и крепления изоляции, люки с минимальным размером 300 x 300 мм для чистки и осмотра внутренней поверхности.

7.1.14 На кирпичных и железобетонных воздуховодах люк-лаз должен иметь размер не менее 600 x 700 мм. Железобетонные воздуховоды рекомендуется выполнять из сборных железобетонных конструкций.

7.1.15 Металлические воздуховоды допускается изготавливать из углеродистой стали обыкновенного качества по ГОСТ 380.

Толщина листовой стали для изготовления воздуховодов принимается в диапазоне от 1 до 4 мм.

Для воздуховодов сечением до 0,2 м2 следует применять сталь толщиной 1,0 мм.

Для воздуховодов сечением от 0,2 до 0,4 м2 следует применять сталь толщиной 2,0 мм.

Для воздуховодов сечением от 0,4 до 3,0 м2 следует применять сталь толщиной 3,0 мм.

Для воздуховодов сечением выше 3,00 м2 следует применять сталь толщиной 4,0 мм.

7.1.16 Стенки металлических воздуховодов необходимо усиливать продольными и поперечными ребрами жесткости. Рекомендуемые размеры ребер жесткости в зависимости от конфигурации и сечения воздуховодов приведены в таблицах А.1 - А.6 приложения А.

Прямоугольные короба рекомендуется выполнять в соотношении высоты к ширине равном 0,5 x 0,7.

7.1.17 Стальные воздуховоды следует выполнять на сварке.

Закреплять сваркой воздуховод к патрубку горелки или другого оборудования и переносить вертикальную и горизонтальную нагрузки на оборудование не допускается.

7.1.18 Соединение воздуховода с всасывающим патрубком вентилятора, если расстояние от ближайшего поворота до всасывающего патрубка менее 3 - 4 диаметров, должно осуществляться только через всасывающий карман.

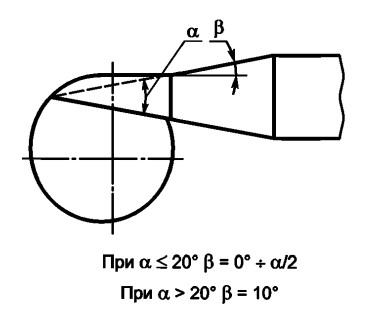

7.1.19 После вентилятора не рекомендуется выполнять резких поворотов или сужений тракта. Непосредственно за нагнетательным патрубком рекомендуется устанавливать диффузор, при этом его коэффициент местного сопротивления не должен быть выше 0,2 - 0,25. Конструктивные особенности диффузора для ВТ и ГТ указаны на рисунке 7.1.

,

,

Рисунок 7.1 - Схема присоединения к вентилятору или дымососу нагнетательной части газовоздуховода

7.1.20 Для котельных с котлами мощностью более 8,0 МВт рекомендуется осуществлять смешанный способ забора воздуха, для чего в верхней зоне помещения котельной необходимо установить проемы в ограждающих конструкциях для попеременного забора воздуха, с улицы (холодное время года) и из помещения (теплое время года).

7.1.21 Аэродинамический расчет воздуховодов, расчет сопротивлений трения и местных сопротивлений приведен в [5].

7.2 Системы удаления продуктов сгорания

7.2.1 Проектирование дымоотводящего тракта (ГТ) начинается с компоновки размещения оборудования, размещения дымовых труб на генплане и трассировки газоходов.

7.2.2 При разработке компоновочных решений котельной следует предусматривать рациональную трассировку и компоновку газоходов и их узлов.

Простота схемы является важным фактором, способствующим повышению надежности и экономичности установки. Отсечные и байпасные клапаны, ответвления на поперечных связях вызывают значительные сопротивления и утечки. Поэтому даже для котельных установок небольшой мощности предпочтительнее предусматривать индивидуальный газовый тракт.

7.2.3 Газоходы допускается выполнять круглого и прямоугольного сечений. Простота изготовления, минимальный расход материала для изготовления газохода круглого сечения предпочтительнее, чем прямоугольного.

7.2.4 В зависимости от компоновочных решений котельной наружные и внутренние газоходы допускается предусматривать надземными, наземными или подземными и выполнять железобетонными, кирпичными, металлическими или из композитных и керамических материалов. Выбор материала газоходов следует проводить на основе технико-экономических расчетов.

7.2.5 На газоходах следует устанавливать компенсаторы теплового расширения, шиберов, регуляторы тяги, взрывные клапаны, закладные конструкции для установки приборов контроля давления (разрежения), температуры, содержания CO и O2, лючки для чистки и осмотра, устройства для отвода конденсата и его раскисления перед сбросом в канализацию.

7.2.6 Для котельных, работающих на сернистом топливе, а также при возможности выпадения конденсата водяных паров, содержащихся в дымовых газах, следует предусматривать защиту от коррозии внутренних поверхностей газоходов. Стенки кирпичных, железобетонных газоходов и газоходов из черного металла должны иметь футеровку. Тип футеровки и ее толщина должны определяться для каждого случая индивидуально.

7.2.7 Металлические газоходы и газоходы из композитных материалов должны быть теплоизолированы в соответствии с СП 61.13330.

7.2.8 Выбор оптимальных скоростей дымовых газов на каждом расчетном участке газохода приведен в [5].

7.2.9 Живое сечение газохода S, м2, вычисляют по формуле

, (2)

, (2)

где VД - объем дымовых газов на данном расчетном участке, принимаемый по данным теплового расчета, м3/с;

WГ - оптимальная скорость газов на расчетном участке, м/с.

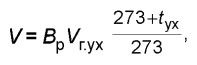

Объем дымовых газов V, м3/с, образующихся при сгорании топлива, вычисляют по формуле

, (3)

, (3)

где Vг.ух - объем дымовых газов, образующихся при полном сгорании топлива, м3/кг, определяемый для каждого вида топлива в зависимости от его химического состава;

tух - температура уходящих газов, °C.

7.2.10 Аэродинамический расчет газового тракта проводят для определения давления (разрежения), необходимого для преодоления линейных и местных сопротивлений, обеспечивающих надежную эвакуацию продуктов сгорания и выброса их в атмосферу.

7.2.11 Количество поворотов ГТ должно быть минимальным. Не рекомендуется необоснованное сужение ГТ, использование тройников вместо отводов. В случае установки тройника основной поток дымовых газов должен проходить без поворота. Конфигурацию газохода рекомендуется выполнять круглого сечения. В местах сопряжения газохода с оборудованием, при наличии квадратных или прямоугольных сечений, необходимо выполнять переходы с круга на квадрат/прямоугольник. При небольших расстояниях, в случае невозможности установки переходов, допускается выполнять газоходы с сечением, соответствующим сечению подключаемого оборудования.

Для минимизации сопротивлений необходимо выполнить следующие условия:

- минимизировать количество местных сопротивлений, типа отводов, переходов и тройников;

- исключить крутые повороты и переходы;

- - кромки в патрубках должны быть скруглены, сечение тракта должно быть плавным и равномерным.

7.2.12 Скорости потока на всех участках должны быть экономически обоснованными. Экономически обоснованной скоростью считается скорость, при которой затраты на электроэнергию, необходимую для транспортирования дымовых газов, а также затраты на изготовление ГТ и его строительство были минимальны и оптимальны.

Рекомендуемые скорости газов в дымовых трубах приведены в таблице 7.1.

Таблица 7.1

Рекомендуемые скорости газов в дымовых трубах

| Скорость газов на выходе из дымовой трубы, м/с | |||||

|---|---|---|---|---|---|

| котельной до 35 МВт | котельной от 35 МВт до 150 МВт | ||||

| Высота металлической дымовой трубы, м | При естественной тяге | При принудительной тяге | Высота ж/б или кирпичной дымовой трубы, м | При естественной тяге | При принудительной тяге |

| До 20,0 | От 6,0 до 15,0 | От 5,0 до 15,0 | До 45,0 м | От 4,0 до 12,0 | От 10,0 до 18,0 |

| Выше 20,0 | От 4,0 до 12,0 | До 12,0 м/с | Выше 45,0 | От 4,0 до 12,0 | От 6,0 до 15,0 |

Примечание - Скорость газов в газоходах котельной при естественной тяге от 4,0 до 12,0 м/с, при принудительной тяге - в зависимости от участка.

7.2.13 При аэродинамическом расчете ГТ [5], необходимо обратить внимание в каком режиме работает котел (под наддувом или под разрежением), каково паспортное значение давления/разряжения дымовых газов в точке выхода их из котла, как будет работать ГТ (на принудительной или естественной тяге). Данные для выполнения расчета принимаются на основании теплотехнических расчетов и паспортных данных котлов.

7.2.14 Газоходы, как правило, должны выполняться таким образом, чтобы количество присосов было минимальным и стремилось к нулю. Разъемные соединения допускается выполнять:

- при наличии ответного фланца или другого разъемного соединения на оборудовании;

- при соединении с шибером, компенсатором, дымовой трубой или в месте, где по условиям ремонта потребуется его разборка.

7.2.15 Металлические газоходы и дымовые трубы котлоагрегатов, у которых температура уходящих газов близка к температуре точки росы, рекомендуется выполнять из нержавеющей стали.

Рекомендуемая толщина стенок газоходов и их конструкций приведена в таблицах А.1 - А.6 приложения А.

7.2.16 На котлах с температурой уходящих газов более 180 °C допускается изготавливать патрубки из углеродистой стали обыкновенного качества по ГОСТ 380.

На металлических газоходах, при температуре уходящих дымовых газов за котлом, не превышающей 180 °C, в помещении котельной, в нижней части газохода, рекомендуется устанавливать стакан для сбора и отвода конденсата. Диаметр стакана 100 мм, из дна стакана необходимо вывести пластиковую или нержавеющую трубку диаметром 20 - 25 мм с устройством на ней гидрозатвора H = 300 мм. Пластиковую трубу необходимо присоединить к раскислителю конденсата. Уклон ГТ в этом случае рекомендуется делать в сторону котельной.

7.2.17 На газоходах должны быть установлены лючки минимальным диаметром 300 мм для чистки и осмотра внутренней поверхности.

7.2.18 На кирпичных и железобетонных газоходах люк-лаз должен иметь размер не менее 600 x 700 мм. Железобетонные газоходы рекомендуется выполнять из сборных конструкций.

7.2.19 Стенки металлических газоходов прямоугольного сечения необходимо усиливать продольными и поперечными ребрами жесткости.

7.2.20 Прямоугольные короба рекомендуется выполнять в соотношении высоты к ширине равном 0,5 x 0,7.

7.2.21 Металлические газоходы следует изолировать. Толщину изоляции металла покровного слоя следует принимать в соответствии с СП 61.13330.

7.2.22 Закреплять сваркой газоход к дымоотводящему патрубку котла или другого оборудования и переносить вертикальную и горизонтальную нагрузки от газохода на оборудование не допускается.

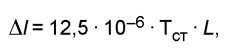

Подключение газохода к котлу, экономайзеру или воздухоподогревателю рекомендуется выполнять при наличии горизонтальных нагрузок на фланцах с помощью компенсаторов. Тракты стальных газоходов необходимо проверять на компенсацию тепловых удлинений. Тепловое удлинение Δlопределяют по формуле

, (4)

, (4)

где 12,5·10-6 - коэффициент линейного расширения стали, °C/м;

Тст - температура стенки газохода, °C;

L - длина проверяемого участка газохода, м.

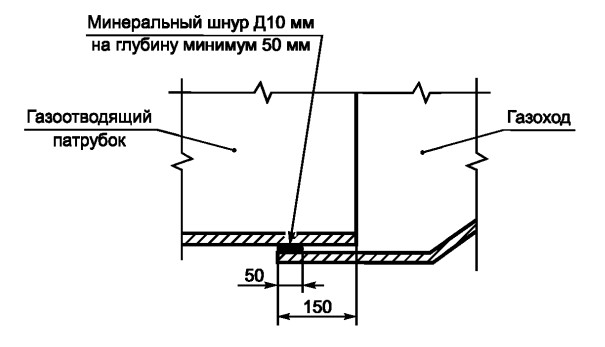

7.2.23 Допускается в качестве компенсаторов использовать телескопические соединения газохода с оборудованием, если такое соединение позволяет конструкция выходного патрубка оборудования. Телескопическое соединение должно быть надежно герметизировано путем установки между наружной стенкой дымоотводящего патрубка и внутренней стенкой газохода специального уплотнителя типа шнура теплоизоляционного минераловатного.

Пример такого решения приведен на рисунке 7.2.

Рисунок 7.2 - Телескопическое соединение газоотводящего патрубка оборудования с газоходом

7.2.24 При установке линзового компенсатора опорная конструкция должна поддерживать газоход с обеих сторон от компенсатора.

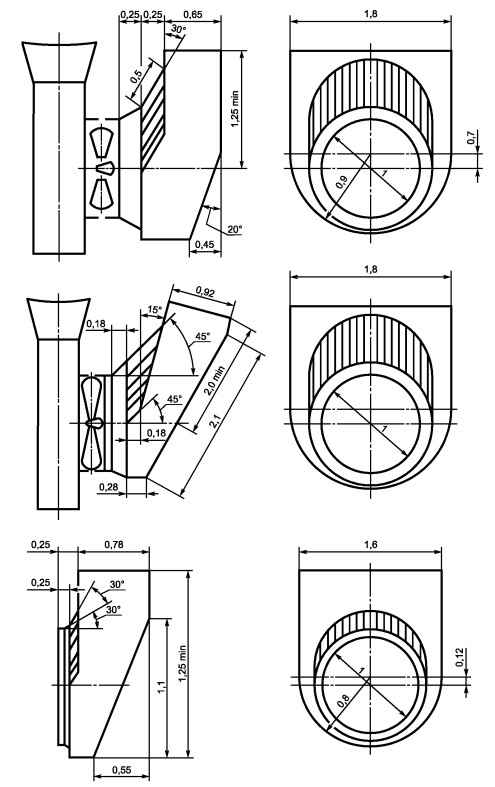

Соединение газохода с всасывающим патрубком дымососа, если расстояние от ближайшего поворота до всасывающего патрубка менее 3 - 4 его диаметров, должно осуществляться только через всасывающий карман.

Три варианта конструкции всасывающего кармана представлены на рисунке 7.3.

Размеры на рисунке указаны в долях к диаметру входа дымососа.

Рисунок 7.3 - Примеры конструкций всасывающего кармана

7.2.25 После дымососа не рекомендуется выполнять резких поворотов или сужений тракта. Не допускается выполнять повороты под углом 90°. Непосредственно за нагнетательным патрубком рекомендуется устанавливать диффузор, при этом коэффициент его сопротивления не должен быть выше 0,2 - 0,25. Конструктивные особенности диффузора указаны на рисунке 7.1.

7.2.26 Для уменьшения нагрузки на ствол дымовой трубы и сохранения его прочностных характеристик соединение газохода с дымовой трубой рекомендуется выполнять прямоугольным.

Передача вертикальной и горизонтальной нагрузок от газохода на дымовую трубу не допускается.

7.2.27 В случае, когда ХПН не оборудованы взрывными клапанами, на газоходах необходимо устанавливать взрывные клапаны минимальной площадью 0,05 м2, что соответствует диаметру 250 мм.

7.2.28 Взрывные клапаны в рабочем состоянии должны быть газоплотными, не допускать сброса или подсоса и установлены так, чтобы при взрыве дымовые газы не смогли попасть в зону нахождения людей. При установке взрывных клапанов на улице их конструкция должна обеспечивать защиту от воздействия атмосферных осадков.

7.2.29 На газоходах за котлами, экономайзерами, калориферами-воздухоподогревателями и ТДМ следует устанавливать датчики для замеров температуры, давления и химического анализа состава продуктов сгорания в соответствии с ГОСТ 5542.

Устанавливаемые измерительные приборы могут быть как стационарными, так и переносными. Датчики и измерительные приборы следует устанавливать в специальные закладные конструкции, причем места установки закладных конструкций по замеру температуры, контролю CO должны находиться как можно ближе к котлу. Закладные конструкции следует устанавливать в средней части газохода сверху.

7.2.30 Для котлов, работающих под наддувом, во всех случаях сопротивление тракта принимается равным сумме сопротивлений воздушного и газового участка тракта. Расчет сопротивлений участков тракта проводят по той же методике, что и при уравновешенной тяге.

При наддуве применяют высоконапорные дутьевые вентиляторы. Положительное давление за котлом указывается в паспорте котла.

7.2.31 На участках газоходов, в которых возможно отложение золы, следует предусматривать устройства для их очистки и лючки с крышками для их осмотра.

7.2.32 На всех газоходах за ХПН или при их отсутствии непосредственно за котлами необходимо предусматривать установку шиберов для предотвращения переохлаждения неработающего котла. В котельных без постоянного присутствия обслуживающего персонала шиберы должны быть с автоматическим приводом, включенным в систему автоматизации котельной. В котельных с постоянным присутствием обслуживающего персонала допускается установка ручного шибера. В верхней части шибера должно быть предусмотрено отверстие диаметром не менее 50 мм для вентиляции топки.

7.3 Дымовые трубы

7.3.1 Расчет дымовой трубы состоит в определении сечения и высоты дымовой трубы.

7.3.2 Сечение дымовой трубы определяют по объему дымовых газов, определенному в тепловом расчете котельной при максимальной нагрузке с учетом расширения, и проверяют по минимальной летней нагрузке с обеспечением скорости газов в устье трубы не менее значений, указанных в таблице 7.1.

Возможность увеличения скорости выхода дымовых газов из кирпичных и железобетонных труб ограничивается условием предупреждения избыточного давления внутри трубы в любом ее сечении в соответствии с СП 89.13330.

В случае, когда по технико-экономическим условиям принимается скорость, при которой возможно образование избыточного давления, в трубе следует предусматривать металлический ствол.

7.3.3 В случае, когда скорость выхода дымовых газов из трубы высока, для уменьшения статического давления в тракте трубы рекомендуется установка диффузора на выходе дымовых газов. Геометрические параметры диффузора приведены в [5]. В случае, когда скорость выхода дымовых газов мала, следует предусматривать установку конфузора.

7.3.4 Высоту дымовой трубы определяют по максимальной концентрации вредных веществ при работе котельной с тепловыми нагрузками, соответствующими средней температуре наиболее холодного месяца, обеспечивая рассеивание вредных выбросов в приземном слое не выше установленной ПДК [5], с проверкой высоты в районе полетов воздушных судов в соответствии с [7].

7.3.5 Дымовые трубы допускается изготавливать из железобетона, кирпича, металла, термостойких композитных, полимерных и керамических материалов, многослойными металлическими, состоящими из основного внутреннего ствола из нержавеющей стали по ГОСТ 5632, теплоизоляционного слоя и из покровного слоя - обечайки из нержавеющей стали или оцинкованной стали по ГОСТ 14918 или ГОСТ Р 52246.

Выбор материала следует проводить на основании технико-экономических расчетов в зависимости от района строительства, габаритов трубы, вида сжигаемого топлива, вида тяги (принудительная или естественная).

7.3.6 Для котлов, работающих под наддувом, с моноблочными горелками используют индивидуальные дымовые трубы как самонесущие на отдельном фундаменте, так и сгруппированные на специальной опорной конструкции.

7.3.7 На определение высоты дымовой трубы оказывает влияние наличие зданий высотой более 16 м в радиусе 20 м от котельной.

7.3.8 Для повышения коррозионной стойкости и уменьшения аэродинамического сопротивления дымовые трубы, изготовленные из черной нелегированной стали, кирпича, железобетона, должны иметь футеровку.

7.3.9 Для котельной, как правило, должна проектироваться одна дымовая труба. Устройство нескольких дымовых труб допускается при соответствующем обосновании. Наиболее рационально подключение к одной трубе не более четырех котельных агрегатов.

7.3.10 Для подключения на одну дымовую трубу нескольких котлов обязательными условиями являются:

- контроль разрежения за каждым котлом; для котельных, работающих без постоянного присутствия обслуживающего персонала, необходимо обеспечить отключение котла при отсутствии тяги;

- исключение перекоса в работе котлов при запуске или остановке одного из нескольких котлов. Перекос может быть устранен путем установки регуляторов - стабилизаторов тяги на каждом тракте, путем установки регулируемого (частотно-управляемого) привода на дымососах, путем врезки газоходов в дымовую трубу с рассечкой и др.;

- установка отключающих шиберов на газоходе от каждого котла.

7.3.11 Металлические трубы следует принимать диаметром не более 0,8 - 1,0 м.

7.3.12 Дымовая труба, независимо от материала, из которого она изготовлена, является строительным элементом, несущим технологическую нагрузку, и должна проектироваться в соответствии с СП 43.13330, на основании технологического задания специалистов, разрабатывающих раздел ТМ. В задании должны быть указаны основные данные, полученные в результате аэродинамического расчета (диаметр, высота, марка материала, требуемое сопротивление). Дымовые трубы, независимо от используемых материалов и конструкций, имеют общие конструктивные элементы: фундамент, цокольную часть, несущий ствол или общую несущую конструкцию, оголовок, ходовую лестницу, светофорную площадку и балконы, молниезащиту и футеровку. Проектирование строительных конструкций дымовой трубы регулируется соответствующими нормативными документами.

На выходе из дымовой трубы для увеличения скорости истечения дымовых газов, во избежание задувания и опрокидывания тяги, допускается устанавливать конфузор. При этом возможность установки конфузора должна быть подтверждена аэродинамическим расчетом.

7.3.13 Футеровку кирпичных дымовых труб, как правило, выполняют не выше 1/3 высоты трубы. Сечение подводящих газоходов к кирпичным и железобетонным трубам должно быть на 25% более выходного сечения трубы.

7.4 Тягодутьевые установки

7.4.1 Подача необходимого для полного сгорания топлива количества воздуха осуществляется дутьевым вентилятором, производительность которого определяется на основании теплового расчета котельного агрегата, а необходимый напор на основании аэродинамического расчета воздушного тракта.

7.4.2 Для котельных агрегатов, работающих под наддувом, полный напор, развиваемый вентилятором, должен преодолеть аэродинамическое сопротивление газового тракта котла на концевом участке в хвостовой части котла и с объемом образующихся дымовых газов до концевого участка хвостовой части котла с образованием положительного давления, которого вместе с расчетной самотягой дымовой трубы достаточно для эвакуации дымовых газов в атмосферу и рассеивания вредных выбросов до нормативного значения ПДК в приземном слое.

7.4.3 Для котлов с уравновешенной тягой для эвакуации дымовых газов следует использовать дымосос, производительность которого определяется объемом образующихся продуктов сгорания, а полный напор, развиваемый дымососом, определяется аэродинамическим расчетом газового тракта, достаточным для преодоления аэродинамического сопротивления ХПН котла, газового тракта до дымососа и после него до дымовой трубы и эвакуации уходящих газов с учетом самотяги дымовой трубы и выброса их в атмосферу.

7.4.4 Выбор вентилятора или дымососа сводится к подбору механизма, обеспечивающего производительность и давление, определенные аэродинамическим расчетом ГВТ и потребляющего наименьшее количество электроэнергии при эксплуатации.

7.4.5 Для обеспечения надежной работы котельной установки при колебаниях условий эксплуатации (изменениях барометрического давления, качества топлива, изменения сопротивления ГВТ в процессе эксплуатации) вентиляторы и дымососы выбирают с коэффициентом запаса по производительности и напору в соответствии с таблицей 7.2.

Таблица 7.2

Коэффициент запаса для выбора ТДМ

| Наименование ТДМ | Коэффициент запаса | |

|---|---|---|

| по производительности | по давлению | |

| Дутьевой вентилятор и дымосос | 1,1 | 1,2 |

| Дутьевой вентилятор и дымосос при расчете котельного агрегата на пиковую нагрузку | 1,03 | 1,05 |

7.4.6 Вентилятор выбирают по характеристике, представляемой в графической зависимости, создаваемого ТДМ давления (H, мбар), потребляемой мощности (N, кВт) и коэффициента полезного действия (η, %) от производительности (Vв, м3/ч).

7.4.7 По расчетным напорам и производительности с учетом коэффициентов запаса выбор вентилятора осуществляют таким образом, чтобы точка с расчетными параметрами Vр и Hр располагалась на характеристике в зоне высокого КПД вентилятора не менее 90% максимального значения КПД по характеристике.

7.4.8 В случае, когда на заданные параметры могут быть выбраны несколько вентиляторов различного типа, различных производителей, выбор вентилятора должен быть проведен на основании технико-экономических расчетов по стоимости вентиляторной установки, эксплуатационным расходам электроэнергии на привод и удобства компоновки.

7.4.9 Выбор дымососа практически ничем не отличается от приведенных в 7.4.7 и 7.4.8 рекомендаций, за исключением материала, используемого для изготовления машины. Для дымовых газов котельных установок, работающих на твердом топливе и содержащих абразивные включения, скорость вращения дымососа принимается не более 980 об/мин.

7.4.10 Для изменения производительности ТДМ в процессе эксплуатации применяют регулирование:

- с помощью шибера;

- частотного регулирования оборотов привода (ЧРП);

- изменением положения направляющего аппарата.

Наиболее предпочтительным вариантом является вариант изменения частоты вращения привода и регулирование осевым направляющим аппаратом или вариант комбинации с использованием ступенчатого изменения частоты вращения и изменения положения направляющего аппарата.

7.4.11 При выборе и установке ТДМ следует руководствоваться техническими характеристиками, приведенными в инструкциях предприятий-изготовителей и подтвержденными сертификатами соответствия.

7.5 Материалы для изготовления газовоздушных трактов

7.5.1 Материалы для газоходов

7.5.1.1 Для изготовления газоходов используют:

- сталь;

- железобетон;

- кирпич;

- композитные материалы и хризотилцемент;

- термостойкий пластик.

7.5.1.2 В котельных с единичной мощностью котлов до 25 МВт рекомендуется изготавливать стальные газоходы из сталей различных марок.

Для котлов с единичной мощностью свыше 25 МВт возможно изготовление газоходов из жаропрочного железобетона или огнеупорного кирпича.

7.5.1.3 Металлические газоходы, как правило, следует изготавливать трехслойными теплоизолированными.

7.5.1.4 Внутренние короба и детали газоходов на котлах, работающих с высокой температурой уходящих газов, более 180 °C, и не предполагающих возможность выпадения конденсата, допускается выполнять из углеродистой стали обыкновенного качества по ГОСТ 380 марок Ст0 и Ст3пс.

7.5.1.5 Внутренние короба и детали газоходов на котлах, работающих с температурой уходящих газов ниже 180 °C и предполагающих возможность выпадения конденсата, рекомендуется изготавливать из следующих марок стали по ГОСТ 5582 и ГОСТ 5632.

7.5.1.6 В качестве тепловой изоляции газоходов следует применять негорючий материал, класс НГ. Тепловую изоляцию (материал и толщина изоляционного материала, а также покровного слоя) следует выбирать в соответствии с СП 61.13330. Возможно применение специальных жаропрочных красок и мастик, обеспечивающих температуру на наружной поверхности не выше 55 °C.

7.5.1.7 В качестве наружного контура (покровный слой) газоходов допускается применять:

- алюминиевые листы;

- листы оцинкованного железа;

- листы нержавеющей стали.

Толщину листов определяют исходя из размеров изолируемого участка по СП 61.13330.2012 (таблица 16).

7.5.1.8 В качестве материалов для изготовления газоходов котлов допускается применять:

- жаропрочный бетон, огнеупорный и красный кирпич - для газоходов котлов большой единичной мощности - от 25 МВт и более и на крупных котельных;

- специальные композитные и хризотилцементные материалы.

7.5.1.9 Изготовление газохода на фальц или сваркой деталей точечным методом внахлест не допускается.

7.5.1.10 Прямоугольные газоходы, имеющие сложную конфигурацию, сваривают с помощью подкладочных уголков. В остальных случаях применение подкладочных уголков не требуется.

Ручную сварку газоходов с толщиной стенки выше 5,0 мм проводят с разделкой кромок.

Размеры сварных швов должны соответствовать ГОСТ 5264 и ГОСТ 11533.

7.5.1.11 На короба (патрубки) газоходов должны быть наварены ребра жесткости. Профиль и сечения ребер жесткости зависят от конфигурации и размера короба, температуры среды, наличия давления или разряжения внутри газохода. Рекомендации по профилям ребер жесткости указаны в таблицах А.2 - А.6 приложения А.

Ребра жесткости должны быть установлены в продольном и поперечном направлениях. Продольные ребра жесткости стыкуемых деталей должны совпадать. Ребра жесткости необходимо приваривать с двух сторон прерывистым швом с шахматным расположением участков сварки. Шаг участков сварки 150 мм, длина 50 мм.

Ручную сварку углеродистых сталей следует проводить электродами типа Э-42 и Э-42А по ГОСТ 9467.

Ручную сварку специальных легированных марок следует проводить специальными электродами.

7.5.1.12 Толщину изоляции определяют расчетом в зависимости от климатического района и температуры уходящих газов. Устройство изоляции следует выполнять в строгом соответствии с требованиями инструкций производителей изоляции, проектными решениями и СП 61.13330.

7.5.1.13 На газоходы, изготавливаемые из обычной стали, перед нанесением изоляции должно быть нанесено защитное термостойкое лакокрасочное покрытие. До нанесения покрытия газоходы должны быть очищены от грязи и ржавчины.

7.5.2 Материалы для изготовления воздухоподводящего тракта

7.5.2.1 Для изготовления воздуховодов обычно используют углеродистую сталь обыкновенного качества по ГОСТ 380 марок Ст0 и Ст3пс.

7.5.2.2 Все металлические воздуховоды следует собирать на сварке, за исключением фланцевых соединений с вентиляторами, калориферами, горелками и регулирующими клапанами.

Сварку элементов следует проводить в соответствии с ГОСТ 5264 и ГОСТ 11533.

7.5.2.3 Повороты прямоугольных воздуховодов выполняют в виде отводов с концентрическими кромками с относительным радиусом закругления

R/bвн = 1 - 2 или Rвн/bвн = Rнар/bвн = 0,4 - 0,6,

где R - радиус скругления;

bвн - ширина газохода;

Rвн - радиус скругления внутренний;

Rнар - радиус скругления наружный.

7.5.2.4 Повороты воздуховодов круглого сечения, при невозможности применить повороты, изготовленные в заводских условиях, необходимо изготавливать в виде сварных колен, количество и размеры сегментов принимают по конструктиву.

Воздуховоды, изготавливаемые из стали толщиной более 5,0 мм, сваривают без подкладочных уголков.

7.5.2.5 На короба (патрубки) воздуховодов должны быть наварены ребра жесткости. Профиль и сечения ребер жесткости зависят от конфигурации и размера короба. Рекомендации по профилям ребер жесткости указаны в таблицах А.1 - А.6 приложения А.

Ребра жесткости должны быть установлены в продольном и поперечном направлениях. Продольные ребра жесткости стыкуемых деталей должны совпадать. Ребра жесткости следует приваривать с двух сторон прерывистым швом с шахматным расположением участков сварки. Шаг участков сварки 150 мм, длина 50 мм.

7.5.2.6 Прокладки между фланцами воздуховодов должны обеспечивать плотность соединения и не выступать внутрь воздуховодов.

Прокладки следует изготавливать из ленточной пористой или монолитной резины толщиной 4 - 5 мм или полимерного мастичного жгута. Допустимо применение технического картона.

7.5.2.7 В проекте должны быть указаны способы крепления воздуховодов к строительным конструкциям в местах, указанных в проекте.

Допускается крепление воздуховодов на растяжках, при этом крепление растяжек и подвесок непосредственно к фланцам не допускается.

Воздуховоды должны быть закреплены таким образом, чтобы их масса не передавалась на вентиляторы, калориферы, котлы и горелки.

7.5.2.8 Конструкция воздуховодов должна обеспечивать их газоплотность, воздуховоды должны иметь гладкую внутреннюю поверхность и минимальные аэродинамические потери. В случае применения неметаллических воздуховодов, их внутренняя поверхность должна быть оштукатурена.

8 Автоматизация, контроль и сигнализация

8.1 Устойчивая и надежная работа котельного агрегата обеспечивается бесперебойной работой всего ГВТ котла, контроль и регулирование которого осуществляется системой автоматизации контроля и сигнализации.

8.2 Контролю подлежат следующие параметры работы ГВТ:

- разрежение в топочном пространстве для котельного агрегата с уравновешенной тягой, Па;

- давление газового тракта за последней хвостовой поверхностью нагрева котла, работающего под наддувом;

- наличие и значение самотяги в дымовой трубе, Па;

- давление воздуха после вентилятора и перед горелками, до и после воздухонагревателя, Па;

- разрежение, развиваемое дымососом, Па;

- температура воздуха до и после воздухоподогревателя, °C;

- температура газов по газовому тракту и уходящих газов, °C;

- степень открытия регулирующих направляющих аппаратов ТДМ, %;

- неполадки в системе управления ТДМ.

9. Электроснабжение и электрооборудование

9.1 Мощность электропривода ТДМ определяют по расчетной производительности машины и необходимому развиваемому полному напору.

9.2 Электроснабжение электродвигателей осуществляется в соответствии с [8], СП 89.13330 и нормативных документов по использованию частотно-регулируемых электроприводов. В системе должно быть предусмотрено устройство плавного пуска.

9.3 Электроприводы, как правило, комплектуются с ТДМ предприятием-изготовителем.

9.4 Электроприводы ТДМ должны быть оснащены дистанционным и местным отключающим устройством.

10 Охрана окружающей среды

10.1 Расчет рассеивания в атмосфере вредных выбросов следует проводить в соответствии с [6].

10.2 Котельные установки, предназначенные для работы на твердом топливе, должны быть оборудованы установками для очистки дымовых газов. Очистку дымовых газов следует предусматривать в соответствии с СП 89.13330.

10.3 При расчете рассеивания в атмосфере вредных веществ количество выделяемых вредных веществ следует принимать по данным предприятий (фирм) - изготовителей котельных установок и горелочных устройств. Оборудование, изготовители которого не представляют этих данных, применять не следует.

10.4 Качество воздуха от газовоздушных трактов должно соответствовать СанПиН 2.1.6.1032.

10.5 Уровни шума и вибрации, проникающих в ближайшие жилые помещения от работы оборудования газовоздушных трактов, не должны превышать значений, определенных СП 51.13330, [9], [10] в дневное и ночное время.

10.6 Для обеспечения требований СП 51.13330, [9], [10] тяго-дутьевые устройства газовоздушных трактов должны быть оснащены шумопоглощающими и антивибрационными устройствами.

11 Энергоэффективность

11.1 Энергоэффективность систем ГВТ определяется затратами электроэнергии на привод ТДМ, обеспечивающих их устойчивую и надежную работу.

11.2 На затраты электроэнергии существенное влияние оказывает выбор оптимальных скоростей воздушных и газовых потоков, принятие достаточных мер по уменьшению местных и линейных сопротивлений воздушного и газового трактов, которые достигаются путем оптимальной трассировки воздуховодов и газоходов при принятии архитектурно-планировочных решений по размещению оборудования и устройств ГВТ.

11.3 Следует избегать крутых поворотов, сужений, изменяющих направление потока и изменение скоростей движения.

11.4 При изготовлении необходимо отдавать предпочтение материалам с малым коэффициентом шероховатости поверхности.

11.5 Для снижения потребления электроэнергии следует использовать в системах электроснабжения приводов устройства, стабилизирующие параметры электроэнергии (компенсация реактивных мощностей и стабилизация напряжения).

Приложение А

РЕКОМЕНДАЦИИ ПО ПРОФИЛЯМ И РАЗМЕРАМ РЕБЕР ЖЕСТКОСТИ

Таблица А.1

Предельные размеры сторон сечения неизолированных коробов, м, с толщиной стенки 3 мм

| Давление (разрежение), кПа | Профиль ребра, мм | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Полоса 5 x 50 | Полоса 6 x 70 | ||||||||||||||||

| b:a = 0,5 | b:a = 0,7 | b:a = 1,0 | b:a = 0,5 | b:a = 0,7 | b:a = 1,0 | ||||||||||||

| a | b | a | b | a | b | a | b | a | b | a | b | ||||||

| 1,0 | 2,5 | 1,2 | 2,0 | 1,8 | 2,3 | 2,3 | 3,6 | 1,8 | 3,9 | 2,7 | 3,5 | 3,5 | |||||

| 2,0 | 1,9 | 0,9 | 2,0 | 1,4 | 1,8 | 1,8 | 2,7 | 1,3 | 2,9 | 2,0 | 2,6 | 2,6 | |||||

| 3,0 | 1,5 | 0,7 | 1,7 | 1,2 | 1,5 | 1,5 | 2,3 | 1,1 | 2,5 | 1,7 | 2,1 | 2,1 | |||||

| 4,0 | 1,4 | 0,7 | 1,5 | 1,0 | 1,3 | 1,3 | 2,0 | 1,0 | 2,2 | 1,5 | 1,9 | 1,9 | |||||

| Уголок 50 x 50 x 5 | Уголок 63 x 63 x 6 | ||||||||||||||||

| 1,0 | 4,2 | 2,1 | 4,6 | 3,2 | 4,4 | 4,4 | 5,4 | 2,7 | 5,6 | 3,9 | 5,5 | 5,5 | |||||

| 2,0 | 3,5 | 1,7 | 3,7 | 2,5 | 3,3 | 3,3 | 4,4 | 2,2 | 4,7 | 3,2 | 4,1 | 4,1 | |||||

| 3,0 | 2,9 | 1,4 | 3,1 | 2,1 | 2,7 | 2,7 | 3,6 | 1,8 | 3,9 | 2,7 | 3,4 | 3,4 | |||||

| 4,0 | 2,6 | 1,3 | 2,8 | 1,9 | 2,4 | 2,4 | 3,2 | 1,6 | 3,4 | 2,3 | 3,0 | 3,0 | |||||

| Уголок 75 x 75 x 6 | Швеллер N 10 | ||||||||||||||||

| 1,0 | 6,4 | 3,2 | 6,8 | 4,7 | 6,2 | 6,2 | 7,5 | 3,7 | 8,5 | 5,9 | 7,7 | 7,7 | |||||

| 2,0 | 4,9 | 2,4 | 5,3 | 3,7 | 4,6 | 4,6 | 6,1 | 3,0 | 6,5 | 4,5 | 5,8 | 5,8 | |||||

| 3,0 | 4,1 | 2,0 | 4,4 | 3,0 | 3,9 | 3,9 | 5,1 | 2,5 | 5,5 | 3,8 | 4,8 | 4,8 | |||||

| 4,0 | 3,6 | 1,8 | 3,9 | 2,7 | 3,4 | 3,4 | 4,5 | 2,2 | 4,8 | 3,3 | 4,2 | 4,2 | |||||

Таблица А.2

Предельные размеры сторон сечения изолированных коробов, м, с толщиной стенки 3 мм

| Давление (разрежение), кПа | Температура, °C | Профиль ребра, мм | |||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Полоса 5 x 50 | Полоса 6 x 70 | Уголок 50 x 50 x 5 | |||||||||||||||||

| b:a = 0,5 | b:a = 0,7 | b:a = 1,0 | b:a = 0,5 | b:a = 0,7 | b:a = 1,0 | b:a = 0,5 | b:a = 0,7 | b:a = 1,0 | |||||||||||

| a | b | a | b | a | b | a | b | a | b | a | b | a | b | a | b | a | b | ||

| 1,0 | 200 | 1,9 | 0,9 | 2,0 | 1,4 | 1,9 | 1,9 | 2,8 | 1,4 | 2,9 | 2,0 | 2,7 | 2,7 | 3,6 | 1,8 | 3,7 | 2,5 | 3,5 | 3,5 |

| 300 | 1,4 | 0,7 | 1,4 | 1,0 | 1,4 | 1,4 | 2,1 | 1,0 | 2,1 | 1,4 | 2,0 | 2,0 | 2,6 | 1,3 | 2,7 | 1,8 | 2,6 | 2,6 | |

| 400 | 1,2 | 0,6 | 1,2 | 0,8 | 1,2 | 1,2 | 1,8 | 0,9 | 1,8 | 1,2 | 1,7 | 1,7 | 2,3 | 1,1 | 2,3 | 1,6 | 2,2 | 2,2 | |

| 2,0 | 200 | 1,6 | 0,8 | 1,7 | 1,2 | 1,5 | 1,5 | 2,3 | 1,1 | 2,5 | 1,7 | 2,2 | 2,2 | 3,0 | 1,5 | 3,1 | 2,1 | 2,9 | 2,9 |

| 300 | 1,2 | 0,6 | 1,2 | 0,8 | 1,1 | 1,1 | 1,7 | 0,8 | 1,8 | 1,2 | 1,7 | 1,7 | 2,2 | 1,1 | 2,3 | 1,6 | 2,1 | 2,1 | |

| 400 | 1,0 | 0,5 | 1,1 | 0,7 | 1,0 | 1,0 | 1,5 | 0,7 | 1,6 | 1,1 | 1,4 | 1,4 | 1,9 | 0,9 | 2,0 | 1,4 | 1,9 | 1,9 | |

| 3,0 | 200 | 1,4 | 0,7 | 1,5 | 1,0 | 1,3 | 1,3 | 2,0 | 1,0 | 2,2 | 1,5 | 1,9 | 1,9 | 2,6 | 1,3 | 2,8 | 1,9 | 2,5 | 2,5 |

| 300 | 1,0 | 0,5 | 1,1 | 0,7 | 1,0 | 1,0 | 1,5 | 0,7 | 1,6 | 1,1 | 1,4 | 1,4 | 1,9 | 0,9 | 2,0 | 1,4 | 1,9 | 1,9 | |

| 400 | 0,9 | 0,4 | 0,9 | 0,6 | 0,8 | 0,8 | 1,3 | 0,6 | 1,4 | 1,0 | 1,3 | 1,3 | 1,7 | 0,8 | 1,8 | 1,2 | 1,6 | 1,6 | |

| 4,0 | 200 | 1,2 | 0,6 | 1,3 | 0,9 | 1,2 | 1,2 | 1,8 | 0,9 | 1,9 | 1,3 | 1,7 | 1,7 | 2,3 | 1,1 | 2,5 | 1,7 | 2,2 | 2,2 |

| 300 | 0,9 | 0,4 | 1,0 | 0,7 | 0,9 | 0,9 | 1,4 | 0,7 | 1,4 | 1,0 | 1,3 | 1,3 | 1,7 | 0,8 | 1,9 | 1,3 | 1,7 | 1,7 | |

| 400 | 0,8 | 0,4 | 0,9 | 0,5 | - | - | 1,2 | 0,6 | 1,3 | 0,9 | 1,1 | 1,1 | 1,5 | 0,7 | 1,6 | 1,1 | 1,5 | 1,5 | |

Таблица А.3

Предельные размеры сторон сечения изолированных коробов, м, с толщиной стенки 3 - 5 мм. Профиль ребра - швеллер

| Давление (разрежение), кПа | Температура, °C | Профиль ребра, мм | |||||

|---|---|---|---|---|---|---|---|

| Швеллер N 12 | |||||||

| b:a = 0,5 | b:a = 0,7 | b:a = 1,0 | |||||

| a | b | a | b | a | b | ||

| 3,0 | 200 | 5,5 | 2,7 | 5,8 | 4,0 | 5,2 | 5,2 |

| 300 | 4,1 | 2,0 | 4,3 | 3,0 | 3,9 | 3,9 | |

| 400 | 3,6 | 1,8 | 3,8 | 2,6 | 3,4 | 3,4 | |

| 4,0 | 200 | 4,9 | 2,4 | 5,2 | 3,6 | 4,6 | 4,6 |

| 300 | 3,7 | 1,8 | 3,9 | 2,7 | 3,5 | 3,5 | |

Таблица А.4

Предельные размеры сторон сечения изолированных коробов, м, с толщиной стенки 4 - 5 мм

| Давление (разрежение), Па | Температура, °C | Профиль ребра, мм | |||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Полоса 5 x 50 | Полоса 6 x 70 | Уголок 50 x 50 x 5 | |||||||||||||||||||||||||||||||||

| b:a = 0,5 | b:a = 0,7 | b:a = 1,0 | b:a = 0,5 | b:a = 0,7 | b:a = 1,0 | b:a = 0,5 | b:a = 0,7 | b:a = 1,0 | |||||||||||||||||||||||||||

| a | b | a | b | a | b | a | b | a | b | a | b | a | b | a | b | a | b | ||||||||||||||||||

| 10 | 200 | 2,0 | 1,0 | 2,0 | 1,4 | 1,9 | 1,9 | 2,9 | 1,4 | 3,0 | 2,1 | 2,8 | 2,8 | 3,7 | 1,8 | 3,3 | 2,6 | 3,5 | 3,5 | ||||||||||||||||

| 300 | 1,4 | 07 | 1,5 | 1,0 | 1,8 | 1,8 | 2,1 | 1,0 | 2,2 | 1,5 | 2,1 | 2,1 | 2,7 | 1,3 | 2,8 | 1,9 | 2,6 | 2,6 | |||||||||||||||||

| 400 | 1,2 | 0,6 | 1,3 | 0,9 | 1,2 | 1,2 | 1,8 | 0,9 | 1,9 | 1,3 | 1,8 | 1,8 | 2,3 | 1,2 | 2,4 | 1,6 | 2,3 | 2,3 | |||||||||||||||||

| 20 | 200 | 1,6 | 0,8 | 1,7 | 1,2 | 1,6 | 1,6 | 2,4 | 1,2 | 2,5 | 1,7 | 2,3 | 2,3 | 3,1 | 1,5 | 3,1 | 2,2 | 2,9 | 2,9 | ||||||||||||||||

| 300 | 1,2 | 0,6 | 1,3 | 0,9 | 1,2 | 1,2 | 1,8 | 0,9 | 1,9 | 1,3 | 1,7 | 1,7 | 2,3 | 1,1 | 2,4 | 1,6 | 2,4 | 2,4 | |||||||||||||||||

| 400 | 1,0 | 0,5 | 1,1 | 0,7 | 1,0 | 1,0 | 1,6 | 0,8 | 1,6 | 1,1 | 1,5 | 1,5 | 2,0 | 1,0 | 2,1 | 1,4 | 1,9 | 1,9 | |||||||||||||||||

| 30 | 200 | 1,4 | 0,7 | 1,5 | 1,0 | 1,4 | 1,4 | 2,1 | 1,0 | 2,1 | 1,5 | 2,0 | 2,0 | 2,7 | 1,8 | 2,8 | 1,9 | 2,6 | 2,6 | ||||||||||||||||

| 300 | 1,1 | 0,5 | 1,1 | 0,7 | 1,0 | 1,0 | 1,6 | 0,8 | 1,7 | 1,2 | 1,5 | 1,5 | 2,0 | 1,0 | 2,1 | 1,4 | 1,9 | 1,9 | |||||||||||||||||

| 400 | 0,9 | 0,5 | 1,0 | 0,7 | 0,9 | 0,9 | 1,4 | 0,7 | 1,4 | 1,0 | 1,3 | 1,3 | 1,8 | 0,9 | 1,8 | 1,2 | 1,7 | 1,7 | |||||||||||||||||

| 40 | 200 | 1,3 | 0,6 | 1,4 | 1,0 | 1,2 | 1,2 | 1,9 | 0,9 | 2,9 | 1,4 | 1,8 | 1,8 | 2,4 | 1,2 | 2,6 | 1,8 | 2,3 | 2,3 | ||||||||||||||||

| 300 | 1,0 | 0,5 | 1,0 | 0,7 | 0,9 | 0,9 | 1,4 | 0,7 | 1,5 | 1,0 | 1,4 | 1,4 | 1,8 | 0,9 | 1,9 | 1,3 | 1,7 | 1,7 | |||||||||||||||||

| 400 | 0,8 | 0,4 | 0,9 | 0,6 | 0,8 | 0,8 | 1,2 | 0,6 | 1,3 | 0,9 | 1,2 | 1,2 | 1,6 | 0,8 | 1,7 | 1,2 | 1,5 | 1,5 | |||||||||||||||||

Таблица А.5

Шаг между продольными ребрами жесткости

| Давление (разрежение), кПа | Шаг в зависимости от толщины стенки короба, мм | |

|---|---|---|

| 3 | 4 - 5 | |

| 1,0 - 4,0 | 500 | 1000 |

БИБЛИОГРАФИЯ

[1] - Федеральный закон от 22 июля 2008 г. N 123-ФЗ "Технический регламент о требованиях пожарной безопасности"

[2] - Федеральный закон от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании"

[3] - Федеральный закон от 30 декабря 2009 г. N 384-ФЗ "Технический регламент о безопасности зданий и сооружений"

[4] - Тепловой расчет котлов (Нормативный метод). Издание 3-е, переработанное и дополненное

[5] - Аэродинамический расчет котельных установок (Нормативный метод). Под редакцией С.И. Мочана. Издание третье. - Л.: "Энергия", 1977

[6] - Методы расчетов рассеивания выбросов вредных (загрязняющих) веществ в атмосферном воздухе, утвержденных Приказом Министерства природных ресурсов и экологии Российской Федерации от 6 июня 2017 г. N 273

[8] - ПУЭ Правила устройства электроустановок

[9] - СН 2.2.4/2.1.8.562-96 Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки

[10] - СН 2.2.4/2.1.8.566-96 Производственная вибрация, вибрация в помещениях жилых и общественных зданий