Главная / Нормативные документы

Конструкции для удаления дымовых газов. Металлические конструкции для удаления дымовых газов. Методы испытаний. ГОСТ Р 59376-2022.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Конструкции для удаления дымовых газов

МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ ДЛЯ УДАЛЕНИЯ ДЫМОВЫХ ГАЗОВ

Методы испытаний

Chimneys. Metal chimneys. Test methods

Дата введения 2022-09-01

Предисловие

1 ПОДГОТОВЛЕН Некоммерческим партнерством "Альянс. Печных дел мастера" (НП "Альянс. Печных дел мастера") на основе собственного перевода на русский язык немецкоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 061 "Вентиляция и кондиционирование"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 июля 2022 г. N 669-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту ДИН ЕН 1859:2009+А1:2013* "Конструкции для удаления дымовых газов. Металлические конструкции для удаления дымовых газов. Методы испытаний" (DIN EN 1859:2009+А1:2013 "Abgasanlagen - Metall-Abgasanlagen - ", MOD)

5 ВВЕДЕН ВПЕРВЫЕ

Содержание

- Введение

- 1. Область применения

- 2. Нормативные ссылки

- 3. Термины и определения

- 4. Методы испытаний строительных компонентов металлических конструкций для удаления дымовых газов

- 4.1 Прочность на сжатие

- 4.2 Прочность на растяжение

- 4.3 Сопротивление боковой нагрузке

- 4.4 Газопроницаемость

- 4.5 Термическое испытание

- 4.6 Термическое сопротивление

- 4.7 Сопротивление диффузии водяного пара

- 4.8 Испытание на устойчивость к конденсату

- 4.9 Устойчивость к воздействию дождевой воды

- 4.10 Сопротивление потоку оголовка

- 4.11 Аэродинамические характеристики оголовка под воздействием ветра

- 4.12 Сопротивление потоку фасонных элементов

- 5. Протокол испытания

- Приложение A

- Приложение B

- Приложение C

- Приложение D

- Приложение E

- Приложение F

- Приложение G

- Приложение H

- Приложение I

- Приложение ДА

- Библиография

Введение

Настоящий стандарт подготовлен в качестве гармонизированного с европейскими региональными нормами, устанавливает основные требования к методам испытаний металлических конструкций для удаления дымовых газов.

Общее словосочетание "конструкции для удаления дымовых газов" при использовании в настоящем стандарте относится ко всем системам с металлическими внутренними трубами, которые отводят продукты сгорания от источников тепла во внешнюю среду и это словосочетание также включает в себя все другие термины, обычно используемые в торговле, такие как, например, трубопроводы для удаления дымовых газов, каналы, дымоходы, дымоходные системы, дымовые трубы и т.д.

1. Область применения

Настоящий стандарт описывает методы испытаний сборочных компонентов металлических конструкций для удаления дымовых газов.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 14254 (IEC 60529:2013) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ IEC 60068-2-57 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на вибрацию в форме акселерограммы и импульсов биений

ГОСТ Р 59375.1-2021 Конструкции для удаления дымовых газов. Требования к металлическим конструкциям для удаления дымовых газов. Часть 1. Строительные компоненты конструкций для удаления дымовых газов.

3. Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59375.1.

4. Методы испытаний строительных компонентов металлических конструкций для удаления дымовых газов

4.1 Прочность на сжатие

4.1.1 Секции и фасонные элементы

4.1.1.1 Испытательная установка

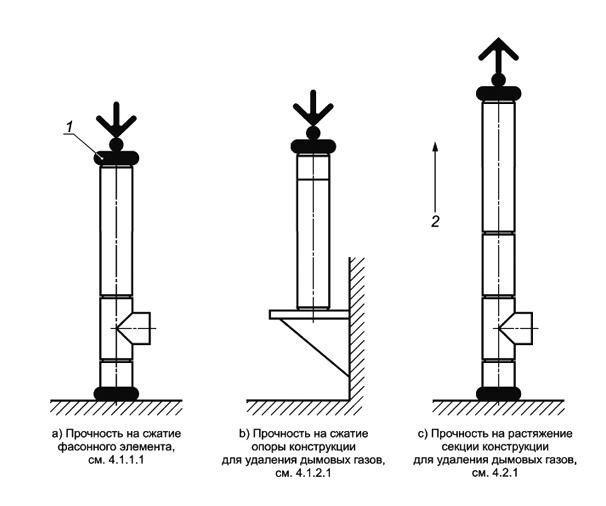

В соответствии с инструкцией производителя один фасонный элемент и одну секцию конструкции для удаления дымовых газов помещают между двумя адаптерами (см. рисунок 1, a)). Адаптеры должны быть предоставлены производителем конструкции для удаления дымовых газов; испытательная нагрузка обычным способом, как при монтаже, переносится на несущую стенку испытываемого строительного компонента. Испытательная нагрузка должна передаваться испытываемым сборочным компонентам посредством центрирующей плиты.

4.1.1.2 Проведение испытания и результаты

Испытательную нагрузку необходимо плавно увеличивать до четырехкратной расчетной нагрузки, если нагрузку несет внутренняя труба, или до трехкратной расчетной нагрузки, если внутренняя труба не несет нагрузку. Нагрузку нужно измерять с точностью до 2% от расчетной нагрузки. Результат должен быть записан.

Если расчетная нагрузка неизвестна, необходимо плавно увеличивать испытательную нагрузку и записывать результаты, чтобы определить точку отказа. Состояние точки отказа считается достигнутым, если фасонный элемент больше не выдерживает увеличения нагрузки.

Для определения измеренной нагрузки действительна минимальная величина из трех значений разрушающих нагрузок.

1 - адаптер; 2 - направление движения дымовых газов

Рисунок 1 - Конструкции испытательных установок

4.1.2 Опоры конструкции для удаления дымовых газов

4.1.2.1 Испытательная установка

Следует установить опоры конструкции для удаления дымовых газов согласно инструкции производителя. Испытательную нагрузку необходимо оказывать на опоры через секцию конструкции для удаления дымовых газов и адаптер (см. рисунок 1, b)). Адаптер должен быть предоставлен производителем конструкции для удаления дымовых газов; испытательная нагрузка обычным способом переносится на несущую стенку секций конструкции. Испытательная нагрузка переносится на испытуемый сборочный компонент при помощи центрирующей плиты.

4.1.2.2 Проведение испытания и результаты

Испытательную нагрузку следует плавно повысить до расчетной нагрузки. Далее необходимо записать максимальное отклонение конструкции для удаления дымовых газов. Отклонение необходимо измерять с точностью до 0,1 мм.

Испытательную нагрузку нужно увеличить до трехкратной расчетной нагрузки, затем записать результаты.

Нагрузку нужно измерить с точностью до 2% от расчетной нагрузки.

Если расчетная нагрузка неизвестна, плавно увеличивают испытательную нагрузку и записывают результаты с целью установления точки отказа. Состояние точки отказа считается достигнутым, если опора больше не выдерживает увеличения нагрузки.

Во время увеличения нагрузки необходимо записывать отклонения. Расчетной нагрузкой считается минимальное значение из трех разрушающих нагрузок.

4.2 Прочность на растяжение

4.2.1 Испытательная установка

Секции конструкции для удаления дымовых газов следует установить согласно инструкции производителя. Испытательную нагрузку необходимо прикладывать через адаптер (см. рисунок 1, b)). Адаптеры должны быть предоставлены производителем конструкции для удаления дымовых газов; испытательная нагрузка обычным способом переносится на несущую стенку секции конструкции для удаления дымовых газов.

4.2.2 Проведение испытания и результаты

Нужно плавно увеличить испытательную нагрузку до 1,5-кратной расчетной нагрузки. Нагрузку следует измерить с точностью до 2% от расчетной нагрузки и записать результаты.

Если расчетная нагрузка неизвестна, необходимо плавно увеличивать испытательную нагрузку и записывать результаты с целью установления точки отказа. Состояние точки отказа считается достигнутым, если фасонный элемент больше не выдерживает увеличения нагрузки.

Расчетной нагрузкой считается минимальное значение из трех разрушающих нагрузок.

4.3 Сопротивление боковой нагрузке

4.3.1 Фасонные элементы, расположенные не вертикально

4.3.1.1 Испытательная установка

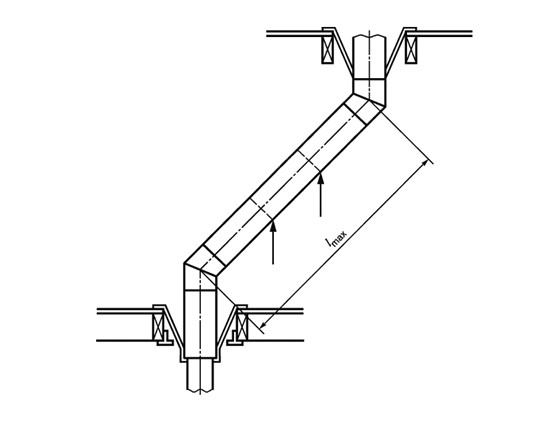

Фасонные элементы и опорные элементы конструкции для удаления дымовых газов нужно установить с максимальным углом отклонения от вертикали согласно инструкции производителя. При этом используются дополнительные вертикальные опоры, чтобы установить секции без прогиба (см. рисунок 2).

lmax - заданная максимальная длина между опорами

Рисунок 2 - Конструктивная прочность - фасонные элементы, расположенные не вертикально

4.3.1.2 Проведение испытания и результаты

Следует удалить дополнительные вертикальные опоры и записать максимальный прогиб с точностью до 0,1 мм.

4.3.2 Ветровая нагрузка

4.3.2.1 Испытательная установка

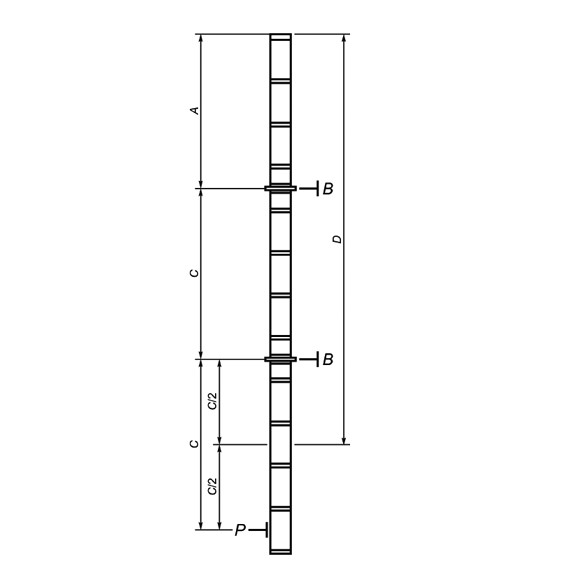

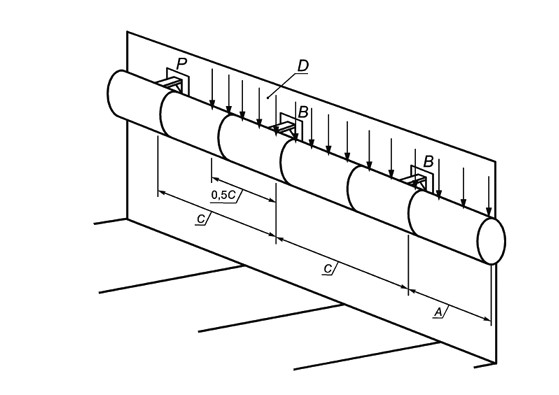

Необходимо установить сборочные компоненты конструкции для удаления дымовых газов согласно инструкции производителя. Испытательная установка должна состоять из предусмотренных производителем свободностоящих сборочных компонентов, а также других секций конструкции для удаления дымовых газов с соблюдением заданного производителем максимального расстояния между боковыми опорами и равными промежутками до точки анкерного крепления (см. рисунок 3).

4.3.2.2 Проведение испытания и результаты

Следует приложить равномерно распределенную нагрузку, постепенно повышая ее до 1,5 кН/м2 ±2,5%.

A - длина свободностоящей части конструкции, заданная производителем; B - настенный держатель; C - максимальное расстояние между настенными держателями, заданное производителем; P - точка анкерного крепления; D - длина, перенимающая нагрузку D = A + C + C/2

Рисунок 3 - Испытательная установка ветровой нагрузки

Примечание - Метод приложения равномерно распределенной нагрузки описан в приложении G. Допускается применять и другие методы применительно к вертикальным установкам.

Необходимо приложить испытательную нагрузку к строительным компонентам конструкции, которые производитель предусмотрел для наружного использования, за исключением 50% последней секции испытательной установки с боковым креплением.

Следует приложить испытательную нагрузку ко всему количеству равномерно распределенных отдельных единичных нагрузок, начиная от свободного конца участка с интервалом, не превышающим 0,2±0,01 м. Отдельные нагрузки не должны отличаться друг от друга более чем на 1%. Нужно записать результаты.

4.4 Газопроницаемость

4.4.1 Испытательная установка

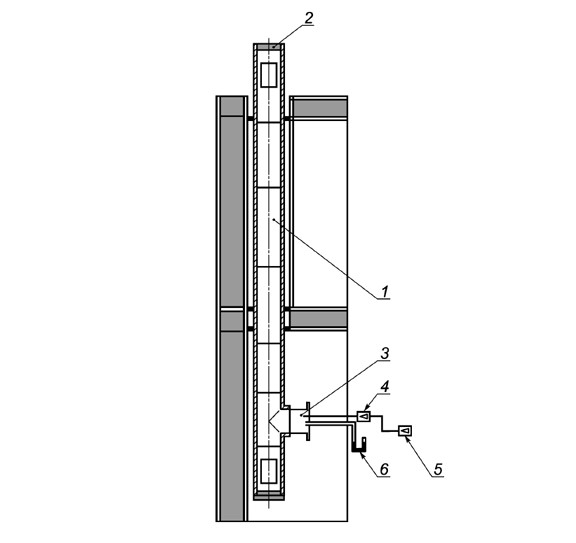

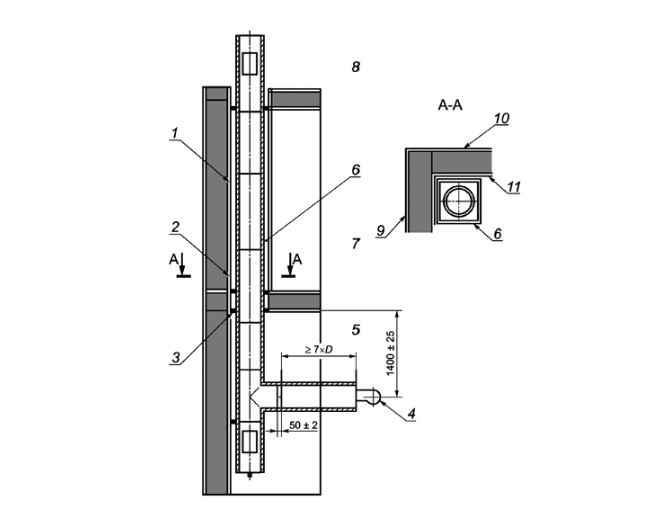

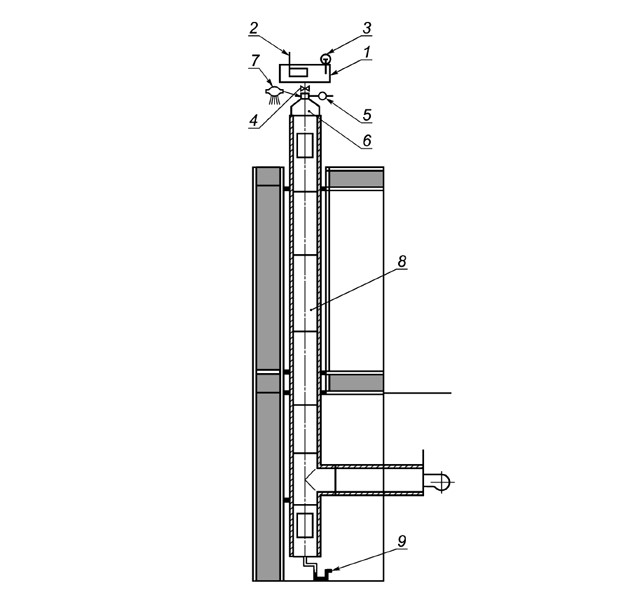

Испытательную установку следует выполнить согласно 4.5. Штуцер дымовых газов испытательной установки должен быть плотно закрыт. Необходимо использовать адаптеры, предоставленные производителем, чтобы удостоверить, что концы конструкции для удаления дымовых газов закрыты обычным способом. Подвод воздуха под давлением и прибор для измерения расхода должны быть соединены с использованием соответствующих уплотнений с входным отверстием испытуемой конструкции для удаления дымовых газов. К внутренней трубе испытательной установки должен быть подключен манометр (см. рисунок 4).

4.4.2 Проведение испытания и результаты

Следует проводить испытание при температуре окружающей среды.

От воздуховода под давлением воздух подается во внутреннюю трубу в объеме, необходимом для достижения и поддержания требуемого испытательного давления согласно ГОСТ Р 59375.1-2021, таблица 1.

Испытательное давление и объемный расход воздуха должны быть измерены с точностью ±5,0%.

Объемный расход необходимо записать.

4.5 Термическое испытание

4.5.1 Устройства

Испытательная установка должна состоять из испытательного стенда (см. 4.5.1.2), испытуемой конструкции для удаления дымовых газов (см. 4.5.1.3), соединительной трубы горячего газа (см. 4.5.1.4) и измерительного устройства (см. 4.5.1.4).

4.5.1.1 Испытательная установка

Необходимо выполнить испытательную установку с открытым отверстием, выходящим в помещение. Установка состоит из испытуемой конструкции для удаления дымовых газов внутри испытательной установки.

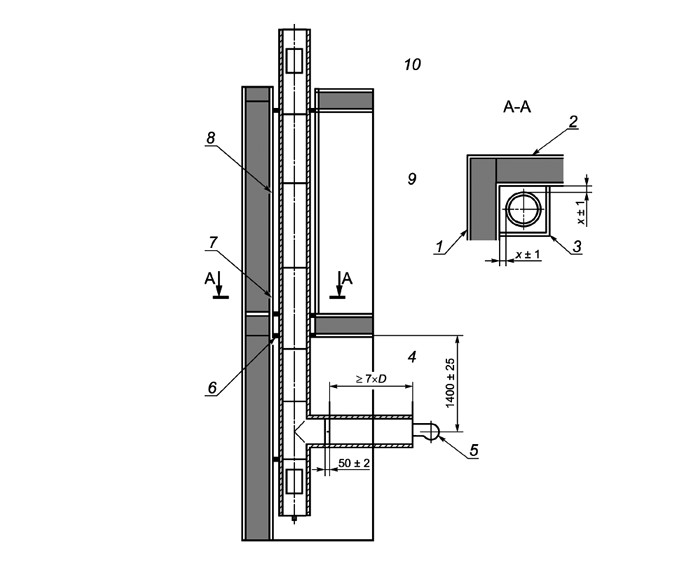

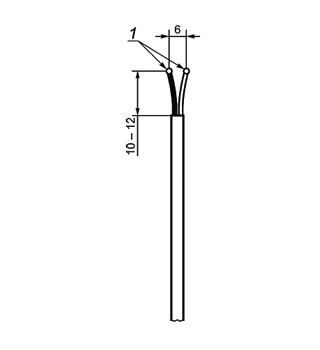

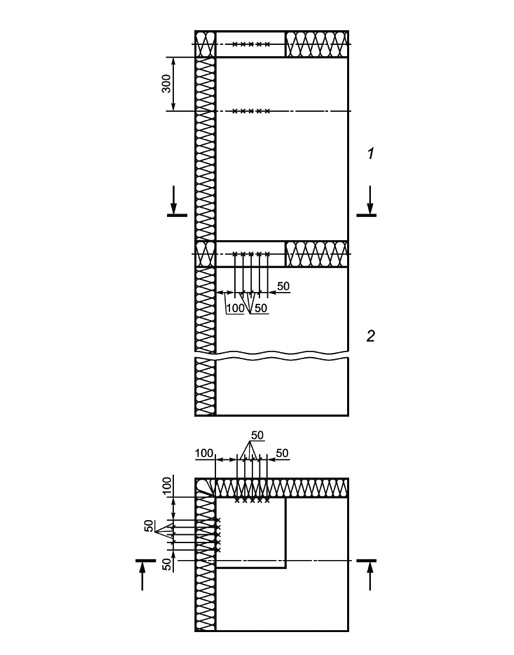

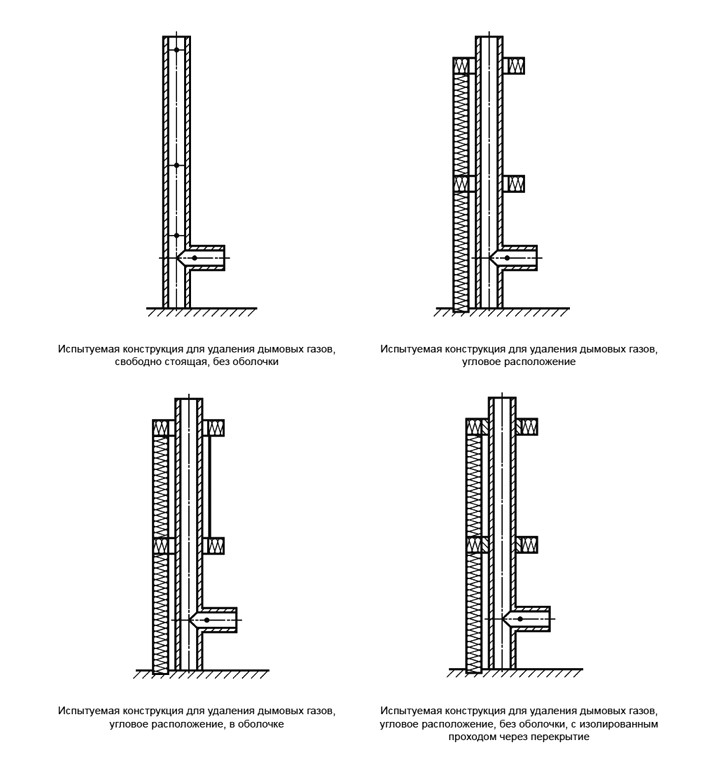

Следует сверить собранную конструкцию для удаления дымовых газов с рисунком 5.

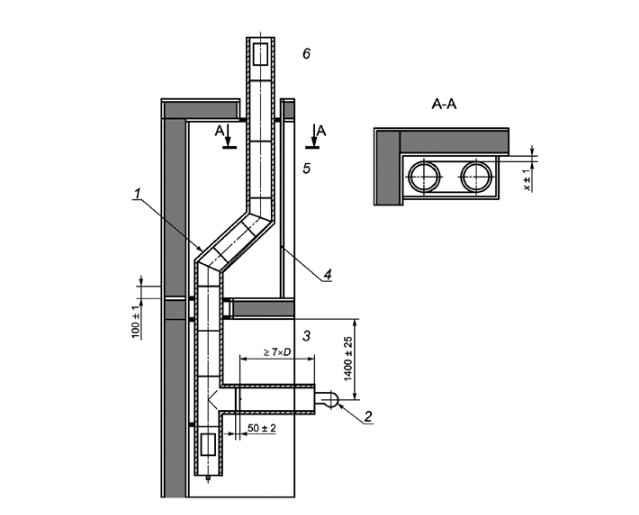

Примечание - На рисунке 6 показана установка для испытания дымовой трубы со смещением.

1 - испытуемая конструкция для удаления дымовых газов; 2 - приспособление для закрытия штуцера конструкции для удаления дымовых газов (пластина или пузырь); 3 - уплотнение/адаптер; 4 - расходомер; 5 - вентилятор (подвод воздуха); 6 - манометр

Рисунок 4 - Газопроницаемость испытуемой конструкции для удаления дымовых газов

4.5.1.2 Испытательный стенд

4.5.1.2.1 Общие положения

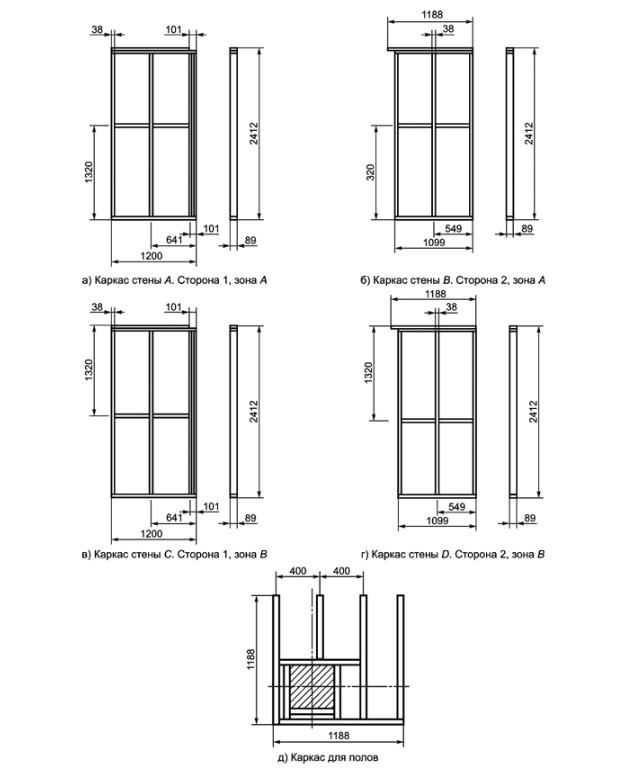

Следует выполнить испытательный стенд из двух стен, расположенных под прямым углом друг к другу, и двух межэтажных перекрытий, через которые проходит испытуемая конструкция для удаления дымовых газов; конструкция должна соответствовать описаниям 4.5.1.2.2 и 4.5.1.2.3 или иметь такие же теплоизоляционные свойства и массу. Отверстие в межэтажном перекрытии и устройство стен должны быть организованы так, чтобы все части возводимой конструкции располагались на указанном производителем расстоянии X, мм, от конструкции для удаления дымовых газов. Область, расположенная ниже первого межэтажного перекрытия, обозначается как зона A, область между первым и вторым межэтажными перекрытиями - как зона B, область выше второго межэтажного перекрытия - как зона C, как это показано на рисунке 5. При переходе стена/межэтажное перекрытие должна быть предусмотрена кромка с номинальным размером 20 мм100 мм. Расстояние по вертикали между полом и перекрытием в зоне В должно составлять 2400±25 мм. Испытуемая конструкция для удаления дымовых газов должна выходить в зону C, как минимум, на 900 мм. Допустимое отклонение размеров строительной древесины составляет ±1 мм.

4.5.1.2.2 Стены

Требуется возвести стены из деревянной рамы с номинальными размерами 38 мм89 мм (см. рисунок 5), обшитой с каждой стороны слоем фанеры с номинальной толщиной 12 мм, чтобы общая толщина составила 113 мм ±1 мм; при этом пустоты должны быть заполнены изоляционным материалом из минерального волокна с теплопроводностью (0,035±0,002) Вт/(м·К) при 20°C и плотностью 70 кг/м2. Ширина стен должна составлять не менее 1200 мм.

4.5.1.2.3 Межэтажные перекрытия

Должны быть выполнены рамы межэтажных перекрытий. Рама для первого межэтажного перекрытия состоит из деревянного бруса с номинальными размерами 50 мм200 мм, рама для второго межэтажного перекрытия состоит из деревянного бруса с номинальными размерами 50 мм100 мм. Рамы должны быть такими, чтобы получилось отверстие, в котором конструкция для испытания могла быть размещена так, чтобы все части испытательного стенда сохраняли указанное производителем минимальное расстояние от горючих строительных материалов до фасонных элементов конструкции для удаления дымовых газов (см. рисунок 5); при этом доски пола должны иметь номинальную толщину минимум 20 мм, а фанера перекрытий номинальную толщину 12 мм, за исключением второго межэтажного перекрытия (свободнолежащая верхняя сторона). Пространство между слоями фанеры должно быть заполнено изоляционным материалом из минерального волокна толщиной 100 мм, теплопроводностью 0,035±0,002 Вт/(м·К) при 20°C и плотностью 70 кг/м3.

4.5.1.3 Конструкция для удаления дымовых газов для проведения испытания

Необходимо возвести конструкцию для удаления дымовых газов, включающую изоляцию и минимум 7 стыков с применением комплектующих материалов и конструкций производителя. Конструкция для удаления дымовых газов высотой не менее 4,5 м с учетом предполагаемых опорных строительных компонентов должна быть смонтирована согласно монтажной инструкции производителя, включая противопожарную изоляцию, или противопожарную изоляцию и распорные держатели.

Конструкция для удаления дымовых газов для проведения испытаний должна быть выполнена с использованием всех секций, тройников и ревизионных отверстий согласно рисунку 5.

Если ассортимент производителя предусматривает наличие наклонных участков, то испытываемая конструкция для удаления дымовых газов должна включать участок со смещением (см. рисунок 6); при этом угол смещения не должен превышать 45°, а само смещение должно составлять 0,75 м ±0,25 м.

Все ревизионные отверстия должны быть в зоне В.

Должны быть использованы все виды отделки, указанные производителем в инструкции (например, негорючие облицовки или обшивки наружных стен).

1 - сторона 1; 2 - сторона 2; 3 - оболочка; 4 - зона A; 5 - генератор горячих газов; 6 - противопожарная изоляция; 7 - опора конструкции для удаления дымовых газов; 8 - отверстие; 9 - зона B; 10 - зона C

Материал: просушенная хвойная древесина, распиленная и обструганная, (89 мм ±1 мм)х(38 мм ±1 мм).

Рисунок 5 - Конструкция испытательной установки, расположенной в углу, с испытуемой трубой, полностью закрытой оболочкой

1 - смещение; 2 - генератор горячего газа; 3 - зона А; 4 - оболочка; 5 - зона В; 6 - зона C

Рисунок 6 - Установка со смещением, в оболочке

4.5.1.4 Соединительная труба для продуктов сгорания

Следует изготовить прямую трубу для удаления дымовых газов с теплоизоляцией с внутренним диаметром, соответствующим внутреннему диаметру внутренней трубы конструкции для удаления дымовых газов для проведения испытания. Длина должна быть приблизительно равна семикратному внутреннему диаметру. Она измеряется от осевой линии генератора продуктов сгорания до впускного отверстия конструкции для удаления дымовых газов.

Коэффициент термического сопротивления теплоизоляции должен быть не ниже того, который соответствует материалу толщиной 50 мм и теплопроводностью 0,125±0,005 Вт/(м·К) при 750°C.

Примечание - Эту трубу должен предоставить производитель конструкции для удаления дымовых газов.

4.5.1.5 Измерительное устройство и его установка

4.5.1.5.1 Температура окружающей среды

Нужно измерить температуру окружающего воздуха с точностью ±1,5°C в зоне A на высоте 300±5 мм ниже перекрытия и во всех других зонах на высоте 300±5 мм выше пола.

При испытании конструкции для удаления дымовых газов без оболочки необходимо предусмотреть дополнительные точки измерения температуры окружающей среды на высоте, соответствующей высоте измерения температуры внешней поверхности.

Метод описан в обязательном приложении A.

4.5.1.5.2 Температура продуктов сгорания

Следует измерить температуру продуктов сгорания с точностью ±3°C при температурах меньше или равных 600°C и с точностью ±0,75% при температурах выше 600°C в точке на расстоянии 50±2 мм от впускного отверстия конструкции для испытания в той точке сечения, где температура максимальная.

Метод описан в обязательном приложении B.

4.5.1.5.3 Температура металлических поверхностей

Следует измерить температуру внешней поверхности металлических строительных компонентов с точностью ±1,5°C.

Метод описан в справочном приложении C.

4.5.1.5.4 Температура поверхностей из дерева и горючих материалов

Следует измерить температуру поверхностей частей из дерева и горючих материалов, примыкающих к конструкции для испытания, с точностью ±1,5°C.

Метод описан в обязательном приложении D.

4.5.1.5.5 Расположение точек измерения температур поверхностей

Требуется определить самые высокие температуры поверхностей испытательного стенда и испытуемой конструкции для удаления дымовых газов при проведении цикла нагревания в соответствии с обозначением.

Положение термоэлементов описано в обязательном приложении E.

4.5.1.5.6 Измерение канала

Измерить канал конструкции для удаления дымовых газов с точностью ±2% с помощью трубы из нержавеющей стали длиной 150±2 мм и внутренним диаметром (3) мм, которая припаяна встык к стене внутренней трубы. Расстояние до входного отверстия испытуемой конструкции для удаления дымовых газов должно составлять 100±2 мм.

4.5.1.5.7 Объемный поток продуктов сгорания

Измерить объемный поток продуктов сгорания с точностью +10%, -5%.

Соответствующий метод описан в справочном приложении F.

4.5.2 Окружающие условия при проведении испытания и условия испытания

4.5.2.1 Помещение для проведения испытания

Помещение для проведения испытания должно проветриваться; скорость движения воздуха, измеряемая в точках расположения термоэлементов для измерения температуры окружающего воздуха (см. 4.5.1.5), не должна превышать 0,5 м/с.

Температура окружающего воздуха внутри здания, где проводится испытание, замеренная в точках измерения температуры окружающего воздуха (см. 4.5.1.5), должна поддерживаться в пределах от 15°C до 30°C.

Относительная влажность воздуха должна составлять от 30% до 70%.

Окружающий воздух должен свободно циркулировать между всеми участками помещения для испытания.

Расстояние между испытательной установкой и другими конструкциями (например, стенами помещения) должно составлять не менее 1,0 м.

4.5.2.2 Условия испытания вибрацией

Испытания для проверки влияния вибрации необходимо проводить с помощью вибрационного оборудования и методов измерения, соответствующих требованиям ГОСТ IEC 60068-2-57.

4.5.2.2.1 Проведение испытания

Следует установить каждый фасонный элемент, подлежащий проверке теплоизоляционных характеристик, вертикально на вибрационный стол. Каждый фасонный элемент в течение 45 мин нужно подвергнуть воздействию синусоидальной вибрации с ускорением 9,81 м/с2 с частотой 10 Гц и амплитудой 2,5 мм.

4.5.2.3 Фаза сушки/Условия испытания в фазе сушки

Если это требуется в инструкции производителя, в цикл нагревания включается фаза сушки.

Если нет иных требований, продукты сгорания должны быть направлены в конструкцию для удаления дымовых газов так, чтобы температура, измеряемая в соединительной трубе (см. 4.5.1.5.2), выросла до номинальной испытательной температуры в течение (60±5) мин.

4.5.3 Проведение испытания

После проведения испытания вибрацией согласно 4.5.2.2 сборочные компоненты конструкции для удаления дымовых газов нужно собрать в испытательную установку, соответствующую обозначению изделия по данным производителя.

Конструкцию для удаления дымовых газов, предназначенную для использования во внутренних помещениях с горючей облицовкой, следует обшить в зоне B с обеих оставшихся сторон фанерой с номинальной толщиной 12 мм так, как это указано производителем в отношении отступов от оболочек и стен. Нужно измерить зазоры между внешней стеной секций конструкции для удаления дымовых газов и внутренней поверхностью оболочки. Этот зазор обозначается как размер XX (см. рисунки 5 и 6). Проходы через каждое перекрытие нужно закрыть предоставленными производителем противопожарными изоляционными материалами или комбинацией изоляции и распорных держателей.

Должны быть уплотнены только швы и отверстия между распорными держателями или секциями и испытательным стендом, а также все швы оболочки.

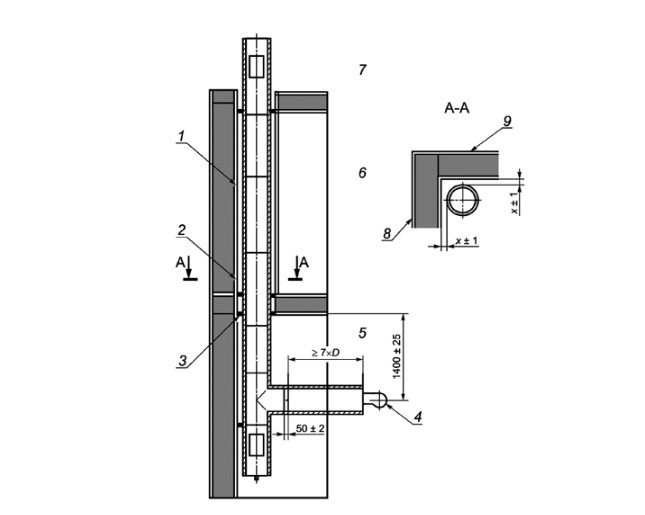

Испытуемая конструкция для удаления дымовых газов, предназначенная для использования без оболочки, должна быть сооружена на испытательном стенде без оболочки и без закрытия проходов через перекрытия (см. рисунок 7).

1 - отверстие; 2 - опора конструкции для удаления дымовых газов; 3 - противопожарная изоляция; 4 - генератор горячего газа; 5 - зона A; 6 - зона B; 7 - зона C; 8 - сторона 1; 9 - сторона 2

Рисунок 7 - Конструкция угловой испытательной установки без оболочки

При испытании конструкции для удаления дымовых газов, предназначенных для внутренних помещений и выполненных в негорючей оболочке, боковые стороны оболочки должны примыкать к стенкам испытательной установки, если производителем не указано иное (см. рисунок 8). Должны быть выполнены проходы через перекрытия, поставляемые производителем.

1 - отверстие; 2 - опора конструкции для удаления дымовых газов; 3 - противопожарная изоляция; 4 - генератор горячего газа; 5 - зона A; 6 - негорючая оболочка; 7 - зона B; 8 - зона C; 9 - сторона 1; 10 - сторона 2; 11 - уплотнение

Рисунок 8 - Конструкция угловой испытательной установки в негорючей оболочке

Параметры окружающей среды поддерживаются в неизменном состоянии.

Продукты сгорания должны генерироваться с температурой и объемным потоком, которые соответствуют обозначению изделия и его диаметру согласно таблице 1.

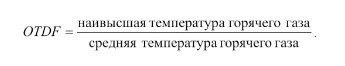

Поток продуктов сгорания должен быть установлен так, чтобы фактор общего распределения температуры (OTDF) не превышал 1,05.

, (1)

, (1)

Необходимо удостовериться, что соотношение CO/CO2 в продуктах сгорания не превышает 0,01.

Колебания температуры окружающего воздуха в помещении для проведения испытания не должны превышать 5°C.

Необходимо сгенерировать поток продуктов сгорания с расходом (0+10)% и испытательной температурой (0+5)% от значений, представленных в таблице 1, в соответствии с обозначением изделия и его диаметром. Скорость возрастания температуры потока необходимо регулировать так, чтобы установленная температура газа Tt была достигнута в течение T=(Tt * 60/50)c±30c.

Температуру продуктов сгорания нужно поддерживать стабильной на уровне (0+5)% от установленной испытательной температуры до достижения состояния равновесия. Состояние равновесия считается достигнутым, когда средний рост температуры в испытуемой конструкции для удаления дымовых газов или испытательном стенде составляет не более 2°C за каждые 30 мин.

Дополнительно только в конструкциях для удаления дымовых газов, работающих под избыточным давлением, и в конструкциях с разрежением, имеющих уплотнения или уплотнительные средства в местах соединения, продукты сгорания подаются так, чтобы достигались значения скорости испытательной температуры, соответствующие обозначению изделия и его диаметру согласно таблице 1. Это условие поддерживается в течение 10 мин, после чего генератор продуктов сгорания выключают и дают системе остыть в течение 10 мин. Этот цикл должен быть повторен 11 раз. Перед началом и после завершения цикла следует измерить вертикальное отклонение стен конструкции для удаления дымовых газов в верхней части испытательной установки при температуре окружающего воздуха с точностью до 0,001 м.

Нужно измерить и записать значение газопроницаемости согласно 4.4.

Когда температура испытательной установки опустится, как минимум, до уровня, превышающего температуру окружающего воздуха в помещении проведения испытания на 10°C, должны быть сгенерированы продукты сгорания с объемным расходом и испытательной температурой согласно таблице 1 и в соответствии с диаметром. Скорость возрастания температуры продуктов сгорания регулируется так, чтобы за 10±1 мин достигалась температура 1000°C.

Температуру продуктов сгорания необходимо поддерживать стабильной на уровне (1000-20+50)°C в течение 30±1 мин, после чего генератор нужно выключить.

Температуры испытательной установки необходимо записывать до тех пор, пока не будут достигнуты наивысшие значения, и они перестанут расти.

Необходимо измерить и записать равномерность размеров поперечного сечения внутренней трубы и измерить газопроницаемость согласно 4.4.

Необходимо повторить тепловое испытание.

Следует записать все значения температур, полученные согласно 4.5.1.5, а также все процессы, при которых температура превысила допустимые пределы.

Для определения повышения температуры вспомогательных частей конструкции для удаления дымовых газов, а также оболочки и окружающих конструкций, необходимо соотнести температуру этих элементов с температурой окружающего воздуха.

Температуру балок сравнить со средней температурой окружающей среды над и под поверхностью балки.

Температуру материала пола и кровли сравнить с температурой окружающей среды над полом или кровлей.

Температуру материала потолка сравнить с температурой окружающей среды под потолком.

Температуры поверхностей конструкции для удаления дымовых газов или ее вспомогательных частей соотнести с температурой окружающей среды в той зоне, где проводится измерение температуры поверхностей конструкции для удаления дымовых газов или ее вспомогательных частей.

Во время теплового испытания подъем температуры необходимо отсчитывать от температуры окружающей среды, зафиксированной в конце каждого цикла нагрева.

Таблица 1 - Скорость горячего газа как функция испытательной температуры T и диаметров испытуемой конструкции для удаления дымовых газов

Примечание - Таблица 1 применима к максимальному диаметру 200 мм. Скорость горячего газа при других диаметрах можно рассчитать с помощью метода расчета, представленного в [1].

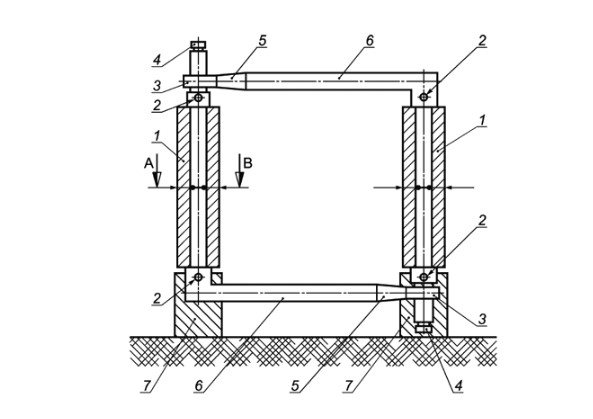

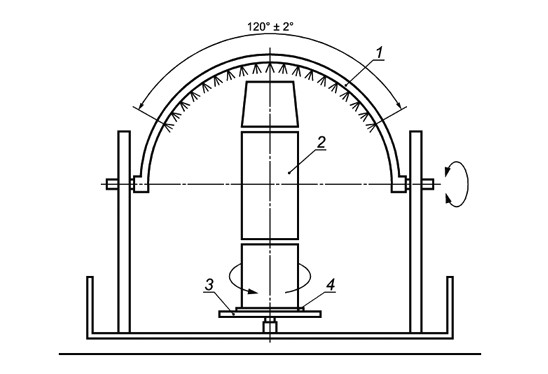

Испытательная установка состоит из двух вентиляторов, двух электрических нагревательных приборов и соединительных труб, расположенных так, чтобы вокруг испытательной установки мог циркулировать поток нагретого воздуха. В каждый отрезок испытательной установки нужно встроить секции конструкции для удаления дымовых газов длиной около 2 м с, как минимум, двумя швами (см. рисунок 9), предварительно обернутые в теплоизоляцию. Необходимо поддерживать условия в помещении для проведения испытания согласно 4.5.2.1.

Следует направить поток продуктов сгорания в испытательную установку. Скорость продуктов сгорания должна составлять не менее 4 м/с, температура продуктов сгорания на концах участков испытуемых секций не должна различаться более, чем на 10 К. Для конструкций для удаления дымовых газов, работающих в режиме разрежения, давление должно поддерживаться между 0 Па и -10 Па.

1 - испытуемая конструкция для удаления дымовых газов; 2 - выпрямитель потока; 3 - радиальный вентилятор; 4 - электромотор; 5 - электрический нагревательный прибор; 6 - соединительная труба; 7 - цоколь

Рисунок 9 - Испытательная установка для испытания термического сопротивления

Необходимо измерить температуру внутренней и внешней поверхности секций конструкции для удаления дымовых газов согласно 4.5.1.5.5.

В конструкциях для удаления дымовых газов с сухим режимом эксплуатации тепловой поток и температура продуктов сгорания должны быть такими, чтобы температура внутренней поверхности секций конструкции для удаления дымовых газов при испытании превышала на 20% обозначенную эксплуатационную температуру, но при этом разница не превышала 200°C.

Для устойчивых к конденсату конструкций для удаления дымовых газов продукты сгорания должны быть насыщены водяным паром; тепловой поток и температура должны быть такими, чтобы температура внутренней поверхности достигла 70°C. Продукты сгорания будут в достаточной степени насыщены водяными парами, если влажность, замеренная на входе в образец для испытаний, ≥95%.

Температуру, тепловой поток и влажность продуктов сгорания необходимо регулировать до момента достижения состояния равновесия. Состояние равновесия считается достигнутым, когда разница температур внешней поверхности секций конструкции для удаления дымовых газов и окружающей среды в течение 60 мин не отклоняется более чем на 1%. Необходимо записать тепловую мощность Q Затем нужно снова собрать испытательную установку без секций испытуемой конструкции для удаления дымовых газов, либо с калиброванной секцией в качестве замены. Следует повторить испытание так, как описано выше, пока температура продуктов сгорания не будет соответствовать той температуре, которая была достигнута при проведении испытания со встроенными секциями конструкции для удаления дымовых газов, и не будет достигнуто состояние равновесия. Состояние равновесия считается достигнутым, когда разница температур продуктов сгорания и температура окружающего воздуха в течение 3 ч не будет отклоняться больше, чем на 1%.

Нужно записать тепловую мощность Q2.

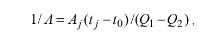

Термическое сопротивление (1/Λ) рассчитывают следующим образом:

где Q1 - общая тепловая мощность с секциями конструкции для удаления дымовых газов, Вт;

Q2 - общая тепловая мощность без секций конструкции для удаления дымовых газов, Вт;

tj - температура внутренней поверхности;

t0 - температура внешней поверхности;

Aj - общая внутренняя поверхность испытуемой конструкции для удаления дымовых газов.

Фасонные элементы конструкции для удаления дымовых газов, которые были использованы при испытании со смещением, прошедшие термическое испытание (рисунок 6), и теплоизолированные секции, испытанные в виде теплоизолированных секций (рисунок 5), должны быть подготовлены путем помещения их в испытательную комнату в соответствии с 4.5.2 в течение как минимум 12 ч.

Необходимо подключить к каждому рукаву испытательной установки по 4.6.1 примерно по 2 м фасонных элементов конструкции для удаления дымовых газов, включая два шва.

Альтернативно генератор горячего газа можно подсоединить к входному отверстию дымового газа или к сегменту в зоне B, как это показано на рисунке 6 (или на рисунке 5, если не проводилось термического испытания элемента со смещением).

Воздух, насыщенный водяным паром, должен подаваться через фасонные элементы при температуре (55±2)°C в течение 24 ч ±15 мин со скоростью (4±0,1) м/с.

Для конструкций удаления дымовых газов с режимом разрежения необходимо поддерживать давление в испытуемой конструкции на уровне между 0 Па и -10 Па.

Необходимо определить увеличение веса фасонных элементов с точностью до ±0,5 г.

Нужно зафиксировать каждый признак проникновения влаги; заново взвесить испытуемые фасонные элементы; записать значение увеличения веса фасонных элементов.

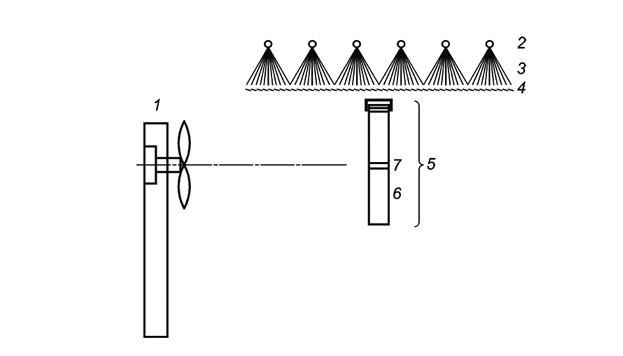

Распылительное устройство согласно рисунку 10.

В качестве образца для испытания используется испытательная конструкция для удаления дымовых газов согласно 4.5.1.3, включая тройник и дверцы для осмотра и очистки.

a) нанесение подкрашенной воды на внешнюю сторону фасонных элементов;

b) объем распыления;

c) температура распыления;

d) вес фасонного элемента.

Образец для испытаний следует предварительно подвергнуть испытаниям для определения теплоизолирующих свойств (термическое испытание и испытание на устойчивость к возгоранию сажи). Распылить подкрашенную воду при температуре 50°C, давлении 3 бар и в объеме, соответствующем диаметру (например, 0,020 м/ч при диаметре 150 мм) в течение 4 ч или так долго, пока вода не выступит на внешней стороне фасонного элемента.

Нужно определить увеличение веса фасонного элемента с точностью до ±5 г.

1 - контейнер с подкрашенной водой; 2 - электрический нагревательный прибор; 3 - термометр; 4 - запорный вентиль; 5 - подвод воздуха; 6 - герметичный колпак; 7 - распылительное устройство; 8 - испытуемая конструкция для удаления дымовых газов; 9 - сток для конденсата

Рисунок 10 - Испытательная установка для проверки устойчивости к конденсату

Необходимо отметить каждое место на внешней стороне фасонного элемента, где выступит вода, затем определить увеличение веса секции или фасонного элемента с точностью до ±5 г.

Те секции конструкции для удаления дымовых газов, которые были подвергнуты термическому испытанию согласно 4.5 (расположенные в зоне B, включая ревизионные отверстия), на 48 ч подвергают воздействию испытательных условий согласно 4.5.2.1. При этом между секциями должен быть, как минимум, один шов, и они должны быть в собранном состоянии настолько удалены друг от друга, чтобы все швы после испытания теплоизолирующих характеристик остались неповрежденными.

Испытательный стенд должен состоять из свободно вращающегося диска с отводом воды. Дуга разбрызгивателя должна иметь перфорацию, чтобы водная струя могла попадать в середину дуги. Секции должны быть установлены в центре вращающегося диска так, чтобы центр дуги с разбрызгивателем находился приблизительно на уровне центра внутренней трубы ниже шва или на одном уровне со швом (см. рисунок 11). Стык между вращающимся диском и секциями необходимо уплотнить, чтобы не допустить проникновения воды через свободный конец секции.

Труба дуги разбрызгивателя должна быть сконструирована и измерена так, чтобы соблюдались параметры потока по ГОСТ 14254 и могли поддерживаться на достаточном уровне.

В качестве альтернативы можно использовать конструкцию для испытания согласно 4.9.2.

1 - распылительная труба; 2 - образец; 3 - свободностоящий диск; 4 - уплотнение для предотвращения проникновения воды в открытый конец секции

Рисунок 11 - Распылительное устройство - устойчивость к дождевой воде только для секций конструкции для удаления дымовых газов

Следует измерить увеличение веса секций с точностью до ±0,5 г.

Нужно распылять воду в течение (60±1) мин так, чтобы дуга разбрызгивателя вращалась под углом (120±5)° (60° к каждой стороне по вертикали), а диск вращался туда и обратно. Длительность полного цикла разбрызгивания (два разбрызгивания по 120°) должна составлять (6±1) с; длительность оборота шайбы - (5±1) мин. Влагу с поверхности секций конструкции для удаления дымовых газов необходимо удалить и выдержать секции, как минимум, в течение 12 ч и максимум 24 ч в условиях согласно 4.5.2. Секции могут быть отделены друг от друга, чтобы упростить удаление влаги с поверхности. Нужно повторно взвесить испытуемые секции.

Необходимо записать значения увеличения веса испытуемых секций.

Необходимо подвергнуть оголовок для защиты от дождевой воды либо испытанию для проверки теплоизоляционных характеристик, либо испытать в печи при его испытательной температуре.

Типичная испытательная установка представлена на рисунке 12.

1 - генератор ветра; 2 - трубы с распылительными отверстиями; 3 - дождевая вода; 4 - металлическая сетка; 5 - оголовок; 6 - секция конструкции для удаления дымовых газов; 7 - стык оголовка

Рисунок 12 - Распылительное устройство - устойчивость к дождевой воде, с оголовком для защиты от дождевой воды

Установка, генерирующая дождь, состоит из двух параллельных труб, расположенных горизонтально. В трубах имеются небольшие оросительные отверстия (направленные вертикально вниз). Эти отверстия распределены равномерно в области над проволочной сеткой. Вода из оросительных отверстий должна распределиться над сеткой из тонкой проволоки толщиной (1,3±0,1) мм, на которую вода падает в виде дождевых капель.

Интенсивность дождя должна составлять (1,6±0,2) мм/мин. Посредством калибровки необходимо установить, где интенсивность дождя, при наличии ветра и без него, на поверхности, имеющей сечение, как минимум, пятикратное к номинальному сечению образца для испытаний, достигает (1,6±0,2) мм/мин.

Для калибровки необходимо разместить 5 емкостей диаметром 150 мм по углам и по центру прямоугольной поверхности. Нужно убедиться, что номинальный диаметр образца для испытаний составляет менее 20% от площади поверхности, ограниченной периметром, вдоль которого размещены емкости. Затем следует проводить калибровочное испытание в течение 10 мин без ветра, установить, что интенсивность дождя составляет (1,6±0,2) мм/мин, взвесить пять емкостей. После этого провести калибровочное испытание с горизонтальным потоком воздуха, имеющим скорость 12 м/с.

Генератор ветра должен генерировать горизонтальный поток воздуха со скоростью (12±0,5) м/с, замеряемого на месте установки образца для испытаний, причем минимальная площадь ветрового фронта должна соответствовать пятикратному заданному диаметру испытуемого оголовка. Отверстие генератора потока воздуха должно иметь круглое или квадратное сечение.

Необходимо установить оголовок для защиты от дождевой воды в некоторые участки конструкции для удаления дымовых газов согласно указаниям производителя. Оголовок для защиты от дождевой воды нужно установить в такое положение, чтобы середина оголовка находилась на уровне оси симметрии генератора потока воздуха (см. рисунок 12).

Образец для испытаний подвергается воздействию дождя и горизонтального воздушного потока со скоростью (12±0,5) м/с, как минимум, в течение 20 мин.

Нужно собрать и взвесить влагу, проникшую во внутреннюю трубу.

Необходимо записать вес воды, собранной во внутренней трубе.

Оголовок должен быть подвергнут испытанию теплоизоляционных характеристик согласно 4.5 либо испытанию в печи в течение 4 ч при испытательной температуре, соответствующей его обозначению.

Конструкция для испытания состоит из вентилятора, способного генерировать поток воздуха с объемом от 15 до 120 м3/ч, измеряемого с точностью ±5%. Подходящим средством измерения может считаться соответствующая диафрагма.

Следует соединить оголовок с каналом для удаления дымовых газов с тем же номинальным диаметром. Канал должен иметь непрерывную длину равную, как минимум, шестикратному номинальному диаметру. В канале должны быть установлены пункты измерения давления на расстоянии друг от друга примерно равного трехкратному номинальному диаметру. Для этого необходимо сделать не менее трех отверстий диаметром 1 мм равномерно по окружности канала перпендикулярно к оси симметрии канала. Отверстия не должны иметь заостренных краев на внутренней стороне канала. Эти отверстия нужно использовать для определения среднего статического давления внутри канала.

Необходимо создать в канале с помощью вентилятора воздушный поток со скоростью 2 м/с ±2,5%. Затем замерить разницу между статическим давлением в канале для удаления дымовых газов и давлением в помещении проведения испытания, далее измерить разницу давлений с точностью до ±2 Па.

Разница между статическим давлением в канале для удаления дымовых газов и давлением в помещении проведения испытания должна быть зафиксирована. Результат необходимо записать.

Оголовок должен быть подвергнут испытанию во время испытания теплоизолирующих свойств согласно 4.5 либо в печи в течение 4 ч при испытательной температуре, соответствующей его обозначению.

Генератор ветра, вырабатывающий минимальный ветровой фронт, соответствующий пятикратной заданной площади живого поперечного сечения испытуемого оголовка, но не менее 1 м2. Распределение скорости ветра через всю поверхность должно составлять внутри ветрового фронта 0,25 м/с при скорости до 10 м/с на месте испытания оголовка.

Вентилятор, который создает поток воздуха от 15 до 120 м3/ч, измеренный с точностью ±5%. Подходящим средством измерения может считаться соответствующая диафрагма.

Необходимо соединить оголовок с каналом для удаления дымовых газов с тем же номинальным диаметром. Канал должен иметь непрерывную длину, равную минимум шестикратному номинальному диаметру. В канале должны быть установлены пункты измерения давления на расстоянии друг от друга, примерно равном трехкратному номинальному диаметру. Для этого необходимо сделать не менее трех отверстий диаметром 1 мм на равном расстоянии по окружности канала перпендикулярно к оси симметрии канала. Отверстия не должны иметь заусенцев на внутренней стороне канала. Эти отверстия нужно использовать для определения среднего статического давления внутри канала.

Следует создать в канале с помощью вентилятора поток воздуха с номинальной скоростью 1 м/с ±2,5% при давлении ниже атмосферного и 2 м/с ±2,5% при давлении выше атмосферного. Нужно измерить разницу давления между статическим давлением в канале для удаления дымовых газов и давлением в помещении проведения испытания с точностью ±0,2 Па.

Оголовок необходимо вращать перед генератором ветра, чтобы угол давления ветра к оголовку варьировался от +90° при восходящем потоке до -45° при нисходящем потоке с шагом 7,5°.

Аэродинамические характеристики оголовка под воздействием ветра должны быть определены при следующих условиях:

a) при номинальной скорости в канале 2 м/с;

b) при скорости ветра 3, 6, 9, 12 м/с в комбинации с углом направления потока от -45° до +90°.

Аэродинамические характеристики должны быть записаны.

Скорость воздуха в испытуемых строительных компонентах должна быть установлена так, чтобы скорость потока соответствовала номинальной скорости потока в зависимости от фактического внутреннего диаметра.

Номинальная скорость потока является функцией от номинального диаметра и номинальной скорости

где Vном - номинальная скорость потока, м2/ч;

Dном - номинальный диаметр, м;

wном - номинальная скорость, м/с.

Оба конца фасонного элемента нужно соединить с измерительным каналом, по которому подается и отводится воздух для проведения испытания. Эти измерительные каналы должны быть прямыми и иметь длину не менее 2000 мм и, независимо от испытательных адаптеров, должны иметь одинаковый диаметр.

В канале должны быть установлены точки измерения давления. Для этой цели необходимо выполнить не менее трех отверстий диаметром 1 мм на равном расстоянии друг от друга по окружности канала перпендикулярно к оси симметрии канала. Отверстия не должны иметь застроенных краев на внутренней стороне канала. Эти отверстия служат для определения среднего статического давления внутри канала.

Длина измерительных каналов, положение точек измерения давления в испытательных каналах и положение точек измерения давления относительно подсоединяемой испытательной трубы или фасонного элемента, а также положение точек измерения давления относительно других подающих или отводящих каналов, с которыми могут быть соединены измерительные каналы, должны быть выбраны так, чтобы имелся постоянный непрерывный поток на участке длиной, равной пятнадцати диаметрам (15d) измерительного канала на каждой стороне точки измерения давления.

Для испытательных адаптеров имеются измерительные каналы различного диаметра.

Эти измерительные каналы с уменьшенным или увеличенным диаметром должны быть выполнены из высококачественной стали с максимально гладкой поверхностью и должны иметь переходной отвод под углом α=10° (2х5°).

Подачу воздуха по каналам необходимо установить с точностью ±2,5%. Разницу давления между подающим и отводящим каналом необходимо измерить с точностью ±0,2 Па.

Все испытания нужно проводить воздухом с температурой равной температуре окружающей среды в помещении проведения испытания.

Трение в секции или фасонном элементе нужно определить как разницу между статическим давлением в обоих измерительных каналах.

Испытание должно проходить при номинальной скорости потока, соответствующей номинальной скорости 6 м/с в секции испытательной трубы или фасонного элемента.

Сначала должно быть определено трение измерительного канала между точками измерения давления без отрезка испытательной трубы или фасонного элемента. Возможны две ситуации:

a) два измерительных канала с одинаковыми диаметрами;

b) два измерительных канала с различными диаметрами, поскольку испытание проходит адаптер с уменьшенным или увеличенным диаметром.

В последнем случае измерительный канал с уменьшенным или увеличенным диаметром (см. 4.12.2) следует встроить между обоими измерительными каналами.

Испытуемую секцию или фасонный элемент нужно встроить в конструкцию (после удаления измерительного канала с уменьшенным или увеличенным диаметром). Следует заново определить трение измерительных каналов между точками измерения давления. Трение участка или фасонного элемента таким образом будет определяться как разница между двумя результатами.

Примечание - Трение в измерительных каналах с уменьшенным или увеличенным диаметром не принимается в расчет.

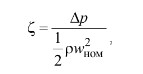

Коэффициент трения по измеренному трению рассчитывают согласно 4.12.3, по уравнению

где ζ - коэффициент трения;

Δp - измеренное трение, Па;

ρ - плотность воздуха равна 1202 кг/м3;

wном - номинальная скорость, м/с.

Примечание - При испытании с адаптерами wном относится к меньшему диаметру.

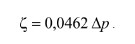

При проведении измерения трения согласно 4.12.3, т.е. при wном = 6 м/с, получают уравнение

Протокол испытания должен содержать следующие данные:

a) Номер и год публикации настоящего стандарта (ГОСТ Р 59376-2022);

b) Описание испытуемых строительных компонентов или конструкции;

c) Проведенные испытания и полученные результаты.

(обязательное)

Откалиброванный термоэлемент необходимо закрыть экраном так, чтобы он находился внутри металлической трубы длиной (150±2) мм с защитным алюминиевым покрытием и номинальным диаметром 50 мм, открытой с обоих концов, и размещался по центру. На каждой отметке по высоте в точках измерения температуры должны быть размещены две трубы с отступом (600±5) мм от верхней поверхности испытуемой конструкции для удаления дымовых газов на диаметрально противоположных сторонах конструкции. Закрытый экранами термоэлемент должен быть установлен вертикально, чтобы избежать прямого излучения на термоэлемент.

(обязательное)

Для измерения температуры продуктов сгорания необходимо использовать калиброванный термометр. Его место расположения определяется по изменению температуры во время первого термического цикла следующим образом:

a) устанавливают термоэлемент для измерения температуры продуктов сгорания по центру внутри трубы для удаления дымовых газов через одно из двух отверстий под прямым углом на высоте 50±2 мм от впускного отверстия;

b) объемный поток продуктов сгорания через генератор устанавливают по таблице 1 и таблице 2 и регулируют так, чтобы достичь заданной температуры продуктов сгорания;

c) этот процесс должен продолжаться минимум 10 мин, прежде чем провести 10 измерений температуры на одинаковом расстоянии от двух поперечных линий перпендикулярно к сечению трубы для удаления дымовых газов, но с отступом, как минимум, 12 мм от оболочки внутренней трубы;

d) определяют точку с самыми высокими температурами на обеих поперечных линиях и устанавливают термоэлемент для проведения испытания в этой точке;

e) отверстие с избыточным потоком уплотняют;

f) заново устанавливают генератор потока продуктов сгорания, чтобы добиться желаемой температуры потока.

В качестве альтернативы можно использовать решетку из термоэлементов для определения фактора распределения общей температуры OTDF.

(справочное)

Должен быть использован термоэлемент из проволоки диаметром не более 0,5 мм, приваренный к внешней поверхности в соответствии с рисунком C.1.

1 - место присоединения термоэлемента сваркой к испытуемой внешней поверхности

Рисунок C.1 - Метод крепления термоэлемента (обязательное)

Следует использовать термоэлементы из проволоки диаметром не более 0,56 мм. У термоэлементов должны быть свободные концы проволоки длиной (13±2) мм, продетые в отверстия в конструкции, просверленные специально для них. Свободные отрезки термоэлементов должны быть загнуты, плотно прижаты к внешней поверхности и закреплены зажимами над проволоками вблизи соединений термоэлементов. (обязательное)

Для измерения температуры поверхностей на испытательном стенде необходимо использовать приборы с точностью измерения до ±1°C.

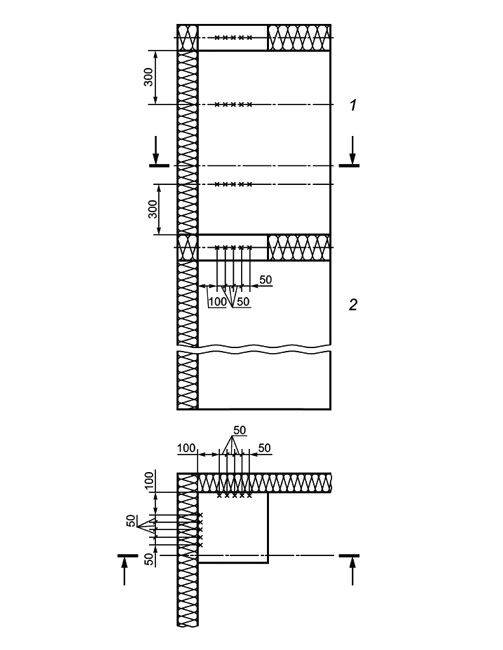

Термоэлементы должны быть размещены на испытательном стенде, как показано на рисунке E.1:

1 - зона A; 2 - зона B; x - место измерения температуры поверхности

Рисунок E.1 - Испытательный стенд - место измерения температуры поверхности на испытательном стенде

a) Деревянные балки в качестве внешней поверхности рядом с конструкцией для удаления дымовых газов:

Первое и второе перекрытие: необходимо установить ряд с пятью термоэлементами, минимально выступающими за осевую линию, на обеих стенах с одинаковым интервалом (50±2) мм, отступив (100±2) мм от угла;

b) Стеновые панели между перекрытиями:

Нужно установить ряд из пяти термоэлементов на высоте 300 мм ниже перекрытия второго уровня на обеих стенах с одинаковым интервалом (50±2) мм, отступив (100±2) мм от угла.

При изолированных проходах без оболочки в зоне B должны быть размещены дополнительные термоэлементы, как показано на рисунке E.2.

Следует установить ряд из пяти термоэлементов на высоте 300 мм выше пола перекрытия первого уровня на обеих стенах с одинаковым интервалом (50±2) мм, отступив (100±2) мм от угла.

1 - зона A; 2 - зона B; x - внешняя поверхность

Рисунок E.2 - Испытуемые конструкции для удаления дымовых газов - положение точек измерения и расположение конструкций для удаления дымовых газов

В случаях, когда это применимо, следует использовать для измерения температур поверхностей испытуемой конструкции оборудование с точностью измерения до ±1°C.

Точка измерения для непреднамеренного прикосновения - температурный диапазон внешней поверхности в зоне A, см. рисунок E.3 , на высоте 0,5±0,1 м.

• место измерения температуры продуктов сгорания

Рисунок E.3 - Испытуемые конструкции для удаления дымовых газов - примеры конфигураций испытательных стендов

Необходимо установить термоэлементы на внешних поверхностях на высоте 0,5 м±10 мм, 1,5 м±10 мм и 2,5 м ±10 мм над впускным отверстием для газа, в соответствии с рисунком E.3.

Температура продуктов сгорания внутри испытуемой конструкции для удаления дымовых газов может быть измерена на любой высоте при помощи рейки, помещенной вертикально в центр внутренней трубы.

Термоэлементы на внешних поверхностях должны быть установлены следующим образом:

500 мм над впускным отверстием дымовых газов на обеих имеющихся в помещении поверхностях.

Термоэлементы на внешних поверхностях должны быть размещены на высоте 300 мм ниже перекрытия второго уровня на дополнительных стенах оболочки.

Примечание - Этим требованиям удовлетворяют точки измерения при проведении испытания термического сопротивления.

Дополнительно нужно измерить температуру воздуха в помещении с точностью ±0,5°C в зоне B на высоте 300±5 мм ниже перекрытия второго уровня с отступом от испытательного стенда согласно 4.5.1.5.1.

(обязательное)

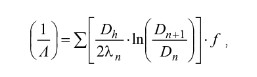

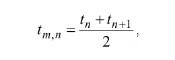

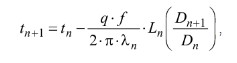

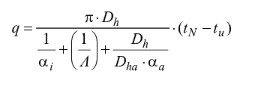

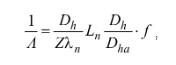

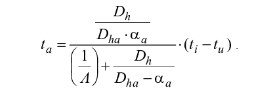

Значение термического сопротивления рассчитывают по формуле

где (1/Λ) - термическое сопротивление, м2К/Вт;

Dh - гидравлический внутренний диаметр внутренней трубы, м;

λn - теплопроводность стенки n, Вт/(мК);

Dn - внутренний диаметр стенки n, м;

Dn+1 - внешний диаметр стенки n, м;

f - фактор = 0,65.

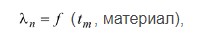

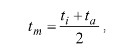

Если теплопроводность зависит от температуры, то ее нужно рассчитывать итеративно по следующему уравнению:

где tm,n - средняя температура стенки n, °C;

tn - внутренняя температура поверхности стенки n, °C;

tn+1 - внешняя температура поверхности стенки n, °C.

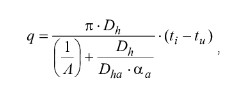

или

где αi - внутренний коэффициент теплоотдачи, Вт/(м2К);

αa - внешний коэффициент теплоотдачи, Вт/(м2К);

Dha - гидравлический внешний диаметр конструкции для удаления дымовых газов, м;

tN - номинальная температура внутренней трубы, °C;

tu - температура окружающей среды, °C;

ti - внутренняя температура поверхности внутренней трубы, °C.

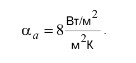

Значение внешнего коэффициента теплоотдачи при обычных условиях составляет

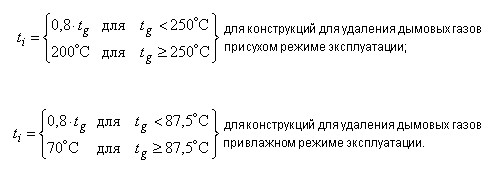

Для расчета внутренняя температура поверхности внутренней трубы должна быть на 20% ниже, чем номинальная эксплуатационная температура, но не выше 200°C для конструкций удаления дымовых газов с сухим режимом эксплуатации или 70°C для конструкций для удаления дымовых газов при влажном режиме эксплуатации.

где Если у конструкции для удаления дымовых газов имеется только одна релевантная стена, термическое сопротивление рассчитывают следующим образом:

(справочное)

Строительные компоненты конструкции для удаления дымовых газов должны быть соединены в горизонтальном положении согласно инструкции производителя.

Через равные промежутки на расстоянии (0,2±0,01) м от свободных концов испытательной установки нужно перекинуть над конструкцией для удаления дымовых газов трос или веревку, на обоих концах которой находится свободно висящая емкость для воды вместимостью приблизительно 10 л (см. рисунок G.1).

Нужно разместить трубу диаметром примерно 160 мм над обоими рядами емкостей так, чтобы трубы могли вращаться на 180°. Над емкостями следует установить форсунки с отверстием диаметром примерно 2,0 мм, затем заполнить трубы до краев. Обе трубы нужно прокрутить так, чтобы наполнить емкости. Необходимо уравнять объем содержимого емкостей с точностью до 0,5 л, чтобы обеспечить равномерное распределение, и продолжать равномерно наполнять емкости до достижения распределенной нагрузки в 1,5 кН/м. Результат необходимо записать.

A - заданная производителем длина свободностоящей части конструкции; B - настенная опора; C - заданное производителем расстояние между настенными опорами; D - расстояние, м, с промежутками 0,2 м, на которое равномерно распределяется нагрузка, D=A+C+½C; P - точка анкерного крепления

Рисунок G.1 - Испытательная установка на устойчивость к ветровой нагрузке

(справочное)

Данный перечень содержит последовательность испытаний конструкций для удаления дымовых газов из металла.

Перечень был составлен на основании того, что невыполнение одного из требований к изделию по результатам испытаний поможет избежать дальнейших, возможно, более дорогостоящих испытаний.

a) Должна быть проверена документация производителя.

b) Фасонные элементы конструкции для удаления дымовых газов должны быть проверены на соответствие размеров (диаметр, длина (если применимо), угол (если применимо) и т.д.).

c) Необходимо провести испытания на прочность (прочность на сжатие для секций, тройников (4.1.1) и опорных конструкций (4.1.2), прочность на растяжение (4.2, если применимо), на сопротивление изгибу (4.3.1, если применимо), на сопротивление ветровой нагрузке (4.3.2, для соответствующих секций).

Для изделий конструкций для удаления дымовых газов, не подлежащих термическому испытанию, после перечисленных выше испытаний должно быть проведено только заключительное испытание на газопроницаемость.

d) Условия испытаний секций вибрацией, как это необходимо для испытания теплоизоляции (4.5.2.2).

e) Необходимо собрать испытуемую конструкцию (4.5.1.3).

f) Испытание газопроницаемости (4.4).

g) Тепловое испытание при номинальной эксплуатационной температуре (4.5. и 4.5.3.1, если применимо).

h) Только измерение равномерности сечения внутренней трубы.

i) Испытание газопроницаемости (4.4).

j) Испытание на устойчивость к возгоранию сажи (4.5 и 4.5.3.2, если применимо).

k) Только измерение равномерности сечения внутренней трубы.

I) Испытание газопроницаемости (4.4).

m) Повтор термического испытания при номинальной рабочей температуре (4.5 и 4.5.3.1, если применимо).

n) Испытание газопроницаемости (4.4).

o) Если необходимо определить термическое сопротивление, то должно быть проведено испытание термического сопротивления (4.6).

p) Испытание сопротивления диффузии водяного пара (4.7) и испытание на устойчивость к конденсату (4.8), если применимо.

q) Испытание на устойчивость к воздействию дождевой воды (4.9.1, на соответствующих секциях).

r) Испытание на устойчивость к воздействию дождевой воды (4.9.2, на соответствующих секциях).

s) Устойчивость оголовков к ветровой нагрузке (4.10).

t) Изменение аэродинамических характеристик оголовка при ветровой нагрузке (4.11).

u) Подтверждение данных производителя и проверка обозначения, этикеток и упаковки.

(справочное)

Объемный расход продуктов сгорания необходимо измерять с помощью расходомера (см. [1]), диафрагмы или измерительных техник газового анализа.

(справочное)

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов:

- IDT - идентичный стандарт;

- MOD - модифицированные стандарты.

[1] - ИСО 3966:2020 - Измерение расхода жидкости в закрытых каналах. Метод подсчета расхода по скорости течения и площади сечения с применением трубок Пито (Measurement of fluid flow in closed conduits - Velocity area method using Pitot static tubes)4.5.3.1 Тепловое испытание

4.5.3.2 Испытание на устойчивость к возгоранию сажи

4.5.4 Результаты

Скорость горячего газа, м/с, при испытательной температуре Класс температуры T 080 T 100 T 120 T 140 T 160 T 200 T 250 T 300 T 400 T 450 T 600 Воз- гора- ние сажи Испытательная температура, °C Класс давления D,

мм100 120 150 170 190 250 300 350 500 550 700 1000 Воздух/ внутренняя труба при разрежении

100 1,67 1,76 1,90 2,00 2,08 2,36 2,60 2,84 3,56 3,81 4,55 5,09 120 1,68 1,77 1,91 2,00 2,10 2,38 2,62 2,86 3,59 3,83 4,58 5,58 160 1,71 1,80 1,94 2,04 2,13 2,42 2,66 2,91 3,65 3,90 4,66 5,56 200 1,74 1,84 1,99 2,08 2,18 2,48 2,72 2,97 3,73 3,98 4,76 5,41 Воздух/ внутренняя труба при избыточном давлении

100 2,35 2,47 2,65 2,77 2,90 3,26 3,56 3,85 4,73 5,01 5,86 5,09 120 2,39 2,52 2,71 2,83 2,95 3,32 3,62 3,93 4,82 5,11 5,98 5,58 160 2,51 2,64 2,84 2,97 3,10 3,48 3,80 4,12 5,06 5,36 6,27 5,56 200 2,66 2,80 3,01 3,15 3,29 3,70 4,03 4,37 5,36 5,69 6,65 5,41 Воздух/ внутренняя труба при высоком избыточном давлении

100 5,15 5,36 5,68 5,88 6,08 6,63 7,05 7,44 8,36 8,59 9,97 5,09 120 5,28 5,50 5,83 6,04 6,24 6,81 7,24 7,63 8,58 8,82 9,31 5,58 160 5,62 5,86 6,20 6,42 6,64 7,24 7,70 8,12 9,13 9,39 9,91 5,56 200 6,06 6,32 6,69 6,92 7,16 7,81 8,30 8,75 9,84 10,12 10,68 5,41 4.6 Термическое сопротивление

4.6.1 Испытательная установка

4.6.2 Проведение испытания

4.6.3 Результаты

, (2)

, (2)

4.7 Сопротивление диффузии водяного пара

4.7.1 Условия испытания

4.7.2 Испытательная установка

4.7.3 Проведение испытания

4.7.4 Результаты

4.8 Испытание на устойчивость к конденсату

4.8.1 Прибор для испытания

4.8.2 Образец для испытания

4.8.3 Измеряемые параметры

4.8.4 Проведение испытания

4.8.5 Результаты испытания

4.9 Устойчивость к воздействию дождевой воды

4.9.1 Секции конструкции для удаления дымовых газов

4.9.1.1 Условия испытания

4.9.1.2 Испытательная установка

4.9.1.3 Метод орошения

4.9.1.4 Результаты

4.9.2 Оголовок для защиты от дождевой воды

4.9.2.1 Условия испытания

4.9.2.2 Испытательная установка

4.9.2.3 Метод испытания

4.9.2.4 Результаты

4.10 Сопротивление потоку оголовка

4.10.1 Условия испытания

4.10.2 Испытательная установка

4.10.3 Метод испытания

4.10.4 Результаты

4.11 Аэродинамические характеристики оголовка под воздействием ветра

4.11.1 Условия испытания

4.11.2 Испытательная установка

4.11.3 Метод испытания

4.11.4 Результаты

4.12 Сопротивление потоку фасонных элементов

4.12.1 Определение условий потока

, (3)

, (3)

4.12.2 Испытательная установка

4.12.3 Проведение измерений

4.12.4 Расчет величины трения

, (4)

, (4)

, (5)

, (5)

5. Протокол испытания

Приложение A

Метод измерения температуры воздуха окружающей среды

Приложение B

Метод измерения температуры продуктов сгорания

Приложение C

Метод измерения температуры поверхности металла

Приложение D

Метод измерения температуры поверхностей из дерева и горючих материалов

Приложение E

Места установки термоэлементов для измерения температуры поверхностей

E.1 Испытательный стенд температуры поверхностей

E.2 Испытуемая конструкция для удаления дымовых газов, температуры поверхностей

E.2.1 Общие положения

E.2.2 Испытуемая конструкция для удаления дымовых газов, свободно стоящая

E.2.3 Испытуемая конструкция для удаления дымовых газов, угловая

E.2.4 Испытуемая конструкция для удаления дымовых газов, угловая, в оболочке

Приложение F

Упрощенный расчет термического сопротивления круглых внутренних труб

, (F.1)

, (F.1)

, (F.2)

, (F.2)

, (F.3)

, (F.3)

, (F.4)

, (F.4)

, (F.5)

, (F.5)

, (F.6)

, (F.6)

, (F.7)

, (F.7)

, (F.8)

, (F.8)

, (F.9)

, (F.9)

, (F.10)

, (F.10)

, (F.11)

, (F.11)

Приложение G

Метод приложения равномерно распределенной нагрузки

Приложение H

Возможная последовательность испытаний

Приложение I

Методы измерения объемного потока продуктов сгорания

Приложение ДА

Сведения о соответствии ссылочных межгосударственных и национальных стандартов международным и европейским стандартам, использованным в качестве ссылочных в примененном стандарте

Обозначение ссылочного национального, межгосударственного стандарта

Степень соответствия

Обозначение и наименование ссылочного международного, европейского стандарта

ГОСТ 14254-2015 MOD IEC 60529:2013 "Степени защиты, обеспечиваемые оболочками (Код IP)" ГОСТ IEC 60068-2-57-2016 IDT IEC 60068-2-57 "Испытания на воздействие внешних факторов. Часть 2-57. Испытания. Испытание Ff: Вибрация. Метод определения изменений во времени и синусоидальных биений" ГОСТ Р 59375.1-2021 MOD EN 1856-1 "Конструкции для удаления дымовых газов. Требования к металлическим конструкциям для удаления дымовых газов. Часть 1. Строительные компоненты конструкций для удаления дымовых газов"

Библиография