Главная / Нормативные документы

Огнепреградители и искрогасители. Общие технические требования. Методы испытаний

ГОСТ Р 53323-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дата введения — 2010—01—01

с правом досрочного применения

Содержание

- 1. Область применения

- 2. Нормативные ссылки

- 3. Термины и определения

- 4. Классификация огнепреградителей и искрогасителей

- 5. Технические требования

- 6. Маркировка огнепреградителей и искрогасителей

- 7. Правила приемки

- 8. Методы испытаний

- 9. Комплектность

- 10. Упаковка

- 11. Требования к документации на огнепреградитель

1. Область применения

1.1 Настоящий стандарт распространяется на огнепреградители и искрогасители сухого типа и устанавливает общие технические требования к данным устройствам, а также методы испытаний.

1.2 Настоящий стандарт не распространяется:

- на жидкостные предохранительные затворы;

- огнепреградители, устанавливаемые на технологическом оборудовании, которое связано с обращением горючих веществ, склонных к взрывному распаду без окислителя.

1.3 Настоящий стандарт следует применять при конструировании и изготовлении огнепреградителей и искрогасителей, а также при проведении сертификационных испытаний в области пожарной безопасности и других видов испытаний, устанавливаемых действующими стандартами и нормативно-технической документацией.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

- ГОСТ 2.114—95 Единая система конструкторской документации. Технические условия

- ГОСТ 2.601—95 Единая система конструкторской документации. Эксплуатационные документы

- ГОСТ 9.014—78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

- ГОСТ 122.047—86 Система стандартов безопасности труда. Пожарная техника. Термины и определения

- ГОСТ 12.4.009—83 Система стандартов безопасности труда. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание

- ГОСТ 15.001—88 Разработка и постановка продукции на производство. Основные положения

- ГОСТ 5632—72 Стали высоколегированные и сплавы, коррозионно-стойкие, жаростойкие и жаропрочные марки

- ГОСТ 12766.1—90 Проволока из прецизионных сплавов с высоким электрическим сопротивлением

- ГОСТ 14249—89 Сосуды и аппараты. Нормы и методы расчета на прочность

- ГОСТ 15150—69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия климатических факторов внешней среды

- ГОСТ 18321—73 Статистический контроль качества. Метод случайного отбора выборок штучной продукции

- ГОСТ 18322—78 Система технического обслуживания и ремонта техники. Термины и определения

- ГОСТ 19433—88 Грузы опасные. Классификация и маркировка

- ГОСТ 22520—85 Датчики давления, разрежения и разности давления, с электрическими аналоговыми выходными сигналами ГСП. Общие технические условия

- ГОСТ 24054—80 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

- ГОСТ 50431—92 Термопары. Часть 1. Номинальные статистические характеристики преобразования

Примечание — При пользовати настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) документом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 огнепреградитель сухого типа: Устройство, устанавливаемое на пожароопасном технологическом аппарате или трубопроводе, свободно пропускающее поток газопаровоздушной смеси или жидкости через лпамегасящий элемент и способствующее локализации пламени.

3.2 искрогаситель сухого типа: Устройство, устанавливаемое на выхлопных коллекторах различных транспортных средств, силовых агрегатов и обеспечивающее улавливание и тушение искр в продуктах горения, образующихся при работе толок и двигателей внутреннего сгорания.

3.3 время сохранения работоспособности при воздействии пламени: Время, в течение которого огнепреградитель (искрогаситель) способен сохранять работоспособность при разогреве стабилизированным пламенем на пламегасящем элементе при горении гаэопароеоэдушной смеси,

проходящей через огнепреградитель (искрогаситель).

3.4 пламегасящий элемент огнепреградителя: Элемент конструкции огнепреградигеля, прямым назначением которого является предотвращение распространения пламени.

3.5 корпус огнепреградителя: Элемент конструкции огнепреградителя, обеспечивающий размещение лламегасящего элемента и мехатческое сопряжение с внешними устройствами.

3.6 критический диаметр пламегасящего элемента: Минимальный диаметр канала пламегасящего элемента, через который может распространяться пламя стационарной парогазовой смеси.

3.7 безопасный диаметр канала пламегасящего элемента: Конструктивный диаметр канала пламегасящего элемента, выбранный с учетом коэффициента безопасности.

4. Классификация огнепреградителей и искрогасителей

Огнепреградители классифицируются по следующим признакам: типу пламегасящего элемента. месту установки, времени сохранения работоспособности при воздействии пламени.

4.1 По типу пламегасящего элемента огнепреградители подразделяются:

- на сетчатые;

- кассетные;

- с пламегасящим элементом из гранулированного материала;

- с пламегасящим элементом из пористого материала.

4.2 По месту установки огнепреградители подразделяются:

- на резервуарные или концевые (длина трубопровода, предназначенного для сообщения с атмосферой. не превышает трех его внутренних диаметров);

- коммуникационные (встроенные).

4.3 По времени сохранения работоспособности при воздействии пламени огнепреградители делятся на два класса:

- I класс — время не менее 1 ч;

- II класс — время менее 1 ч.

4.4 Искрогасители классифицируют по способу гашения искр и подразделяют:

- на динамические (выхлопные газы ожидаются от искр под действием сил тяжести и инерции);

- фильтрационные (выхлопные газы очищаются путем фильтрации через пористые перегородки).

5. Технические требования

5.1 Огнепреградители и искрогасители должны соответствовать требованиям настоящего стандарта. ГОСТ 12.2.047. ГОСТ 14249. ГОСТ 15150. а также других нормативных документов, утвержденных в установленном лорядке.

5.2 На корпусе огнелреградителя (искрогасителя) и пламегасящем элементе должны отсутствовать вмятины, царапины и дефекты антикоррозионного покрытия.

5.3 Массогабаритные характеристики огнелреградителя (искрогасителя) должны соответствовать значениям, указанным в технической документации.

5.4 8 технической документации на огнепреградитель (искрогаситель) должны быть указаны виды горючей смеси, для защиты которых предназначено изделие, и условия применения (давление, температура).

Конструктивные элементы огнелреградителя (искрогасителя) должны выдерживать силовые нагрузки. возникающие при распространении пламени, с давлением, на которое рассчитано изделие.

5.5 Огнепреградитель (искрогаситель) должен быть работоспособен в течение всего периода эксплуатации в диапазоне температур, приведенном в технической документации.

5.6 Конструкция огнелреградителя (искрогасителя), предназначенного для эксплуатации при отрицательных температурах окружающей среды, должна исключать возможность замерзания воды (влаги) в каналах ппамегасящего элемента.

5.7 Конструкция огнелреградителя должна обеспечивать возможность его периодической чистки. если устройство предназначено для работы при наличии в газовом потоке или жидкости механических примесей или паров жидкостей, склонных к кристаллизации или полимеризации.

5.8 Корпус огнелреградителя (искрогасителя), а также разъемные и неразъемные соединения должны обеспечивать герметичность (не должны пропускать пламя, искры и продукты горения) не ниже герметичности защищаемого устройства.

5.9 Размер щелевых зазоров между стенкой корпуса огнелреградителя (искрогасителя)

и пламегасящим элементом не должен превышать безопасный диаметр канала.

5.10 Огнепреградители (искрогасители) должны быть стойкими к наружному и внутреннему коррозионному воздействию сред, для работы в которых они предназначены.

5.11 Конструкция огнелреградителя (искрогасителя) должна предусматривать возможность внутреннего осмотра, замены пламегасящего элемента, удобство монтажа.

5.12 Конструктивные элементы огнелреградителя (искрогасителя) не должны деформироваться при локализации пламенного горения в течение времени, равного времени сохранения работоспособности при воздействии пламени.

5.13 При использовании в огнелреградителях (искрогасителях) в качестве пламегасящего элемента гранулированного материала гранулы должны иметь шарообразную или близкую к ней форму.

Гранулы должны быть изготовлены из жаропрочных и коррозионно-стойких материалов.

5.14 Диаметр пламегасящего элемента огнепреградителя (искрогасителя) должен составлять не более 50% его критического диаметра.

5.15 Конструкция огнелреградителя (искрогасителя) должна обеспечивать его надежное фиксированное крепление на технологическом оборудовании или выхлопном коллекторе с учетом вибрационных нагрузок, действующих в течение всего времени эксплуатации.

5.16 К выпускаемому огнепреградителю (искрогасителю) должна прилагаться следующая техническая документация:

- технический паспорт на изделие;

- руководство по эксплуатации.

5.17 Максимальная температура поверхности корпуса искрогасителя, размещаемого в горючей среде (горючие газы, пары, аэрозоли, пыли), должна быть не менее чем на 20 % ниже температуры самовоспламенения указанных горючих веществ.

5.18 Время сохранения работоспособности коммуникационного огнепреградителя при воздействии пламени должно соответствовать требованиям, указанным в технической документации на изделие, но не менее 10 мин.

5.19 Конструкция огнепреградителя (искрогасителя) должна предусматривать возможность пломбирования разъемных соединений (за исключением крепежных) в целях контроля его целостности.

5.20 Огнепреградитель (искрогаситель) должен сохранять работоспособность:

- при вибрационных воздействиях, возникающих в процессе эксплуатации. Пределы их изменения

- должны быть установлены изготовителем и указаны в технической документации на изделие;

- в интервалах температур эксплуатации и хранения, которые должны быть установлены изготовителем и указаны в технической документации на изделие.

5.21 Огнепреградитель (искрогаситель) подлежит замене при повреждении пламегасящего элемента, а также при появлении трещин или вмятин на корпусе.

5.22 Работоспособность огнепреградителя (пламегасящего элемента) через каждые 2 года эксплуатации должна подтверждаться испытаниями на способность огнепреградителя локализовать пламя.

6. Маркировка огнепреградителей и искрогасителей

Маркировка огнепреградителей и искрогасителей должна быть выполнена на русском языке и содержать следующие данные:

- функциональное назначение (тип пламегасящего элемента, рекомендуемое место установки и класс изделия);

- виды горючих смесей, для защиты которых предназначено изделие;

- диаметр условного прохода выходного отверстия;

- температурный режим эксплуатации;

- рабочее давление;

- время сохранения работоспособности при воздействии пламени;

- масса;

- дата изготовления;

- товарный знак или название предприятия-изготовителя;

- номер ТУ.

7. Правила приемки

7.1 Для контроля соответствия огнепреградителя (искрогасителя) требованиям настоящего стандарта проводят испытания: приемо-сдаточные, периодические, сертификационные и типовые.

Все испытания, если иное не оговорено настоящим стандартом, должны проводиться в нормальных климатических условиях, установленных ГОСТ 15150.

7.2 Приемо-сдаточные испытания огнепреградителей (искрогасителей) проводят в соответствии с ГОСТ 15.001 на образцах опытной партии по программе, разработанной изготовителем и разработчиком.

За партию принимают число изделий, сопровождаемых одним документом.

7.3 Периодические испытания проводят в целях контроля показателей качества продукции и возможности продолжения выпуска изделия. Отбор образцов для испытания проводят по ГОСТ 15321.

Периодическим испытаниям ежемесячно подвергаются 2 % от количества выпущенных огнепреградителей (искрогасителей), но не менее чем по четыре образца каждого типоразмера.

7.4 Типовые испытания проводят при внесении конструктивных или иных изменений (технологии изготовления, материала и т. п.), способных повлиять на основные параметры, обеспечивающие работоспособность огнепреградителя (искрогасителя). Программа испытаний планируется

в зависимости от характера изменений и согласуется с разработчиком.

Для типовых испытаний отбирают не менее чем по пять образцов огнепреградителей (искрогасителей) каждого типа.

7.5 Сертификационные испытания проводят в целях установления соответствия характеристик огнепреградителя (искрогасителя) настоящему стандарту, а также для выдачи сертификата пожарной безопасности. Для сертификационных испытаний отбирают по три образца огнепреградителей (искрогасителей) каждого типа.

7.6 Объем приемо-сдаточных, периодических и сертификационных испытаний приводен в таблице 1.

Таблица 1 — Объем испытаний олгелреградителей и искрогасителей

| Показатели | Пункты настоящего тандарта, содержащие | Виды испытаний | ||||

|---|---|---|---|---|---|---|

| технические требования | методы испытаний | Приемо-сдаточные | Периоди-ческие | Сертифика-ционные | ||

| 5.8 | 8.6 | + | ++ | |||

| Герметичность корпуса огнепреградителя (искрогасителя) | 5.7 | 8.7 | + | + | + | |

| Максимальная температура поверхности корпуса искрогасителя | 5.16 | 8.6 | + | + | + | |

| Работоспособность огнепреградителя (искрогасителя) при вибрационных нагрузках | 5.19 | 8.9 | - | + | - | + |

| Время сохранения работоспособности огнепреградителя при воздействии пламени | 5.17 | 8.10 | - | + | + | |

| Комплектация, внешний вид огнепреградителя (искрогасителя), соответствие изделия конструкторской документации | 5.2. 5.4 | 8.3 | + | + | + | |

| Массогабаритные характеристики изделия | 5.3 | 8.4 | + | + | + | |

7.7 В случае получения отрицательных результатов по какому-либо виду испытаний количество испытываемых образцов удваивают и испытания повторяют в полном объеме. При получении повторно отрицательных результатов дальнейшее проведение испытаний должно быть прекращено до выявления причин и устранения обнаруженных дефектов.

8. Методы испытаний

8.1 Все испытания (если нет специальных указаний) проводят при температуре окружающей среды, соответствующей температурному диапазону эксплуатации огнепреградителя.

8.2 Испытательное оборудование, стенды и средства измерений, применяемые при проведении испытаний огнелреградителей (искрогасителей), должны иметь паспорт и пройти метрологический контроль в установленном порядке. Указанные в паспорте технические характеристики оборудования и стендов должны обеспечивать режимы испытаний, установленные настоящим стандартом.

8.3 Соответствие параметров огнепреградителя (искрогасителя) требованиям 5.2. 5.3 проверяют путем технического осмотра и/или анализа технической документации согласно таблице 1 с применением соответствующего измерительного инструмента. Класс точности измерительного

инструмента определяют по технической документации.

8.4 Массу огнепреградителя (искрогасителя) и массу пламегасящего элемента определяют на весах с погрешностью, не превышающей 2%. Для этого вначале взвешивают полностью укомплектованный огнепреградитель (искрогаситель), после чего его разбирают и взвешивают пламегасящий элемент. Если изделие в соответствии с требованиями технической документации не подлежит разборке, то определяют только массу огнепреградителя (искрогасителя) с пламегасящим элементом.

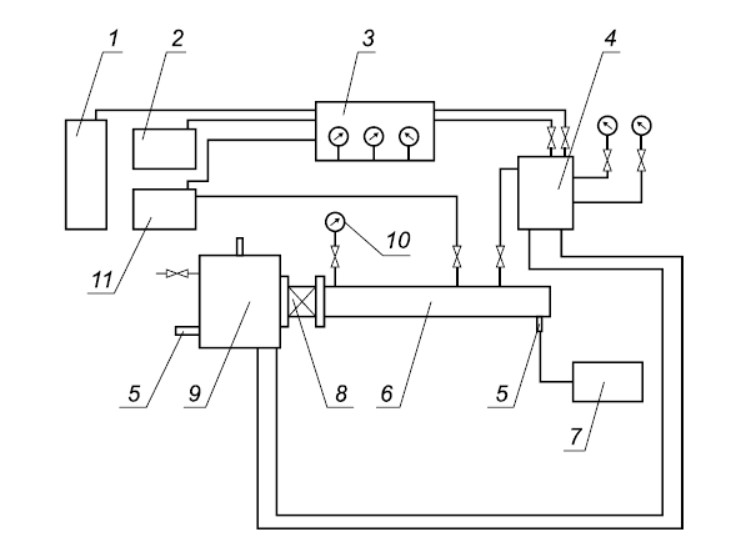

8.5 Испытания по определению способности огнепреградителя локализовать пламя и способности искрогасителя предотвращать зажигание проводят на экспериментальном стенде. Принципиальная схема экспериментального стенда приведена на рисунке 1.

Для испытаний используют:

а) испытательный стенд, состоящий из двух камер (сгорания и контрольной). Оборудование стенда должно выдерживать давление, возникающее в процессе проведения испытаний. Камера сгорания должна быть также снабжена штуцерами для размещения датчика давления и источника зажигания.

Контрольная камера должна быть также снабжена штуцерами для размещения датчика давления и источника зажигания. Вместимость контрольной камеры должна превышать вместимость камеры сгорания не менее чем в 5 раз;

б) систему технических устройств, обеспечивающую получение гаэоларовоэдушной смеси по парциальным давлениям компонентов с погрешностью не более 0.5 % (об.). В состав системы должно входить следующее оборудование:

- смесительная камера;

- испаритель;

- емкость с легковоспламеняющейся, горючей жидкостью или горючим газом;

- воздушный компрессор;

- трубопроводы с вентилями.

Парциальное давление Р, газового компонента определяют по формуле

, (1)

, (1)

где С, — объемная концентрация i-го газового компонента. % (об.);

Рен — общее давление в смесительной камере. кПа.

Смесительная камера должна обеспечивать заполнение камеры сгорания и контрольной камеры требуемой газопаровоздушной смесью при заданных для испытаний значениях давления и температуры;

1 — баллон с горючим газом; 2 — компрессор, 3 — газовый пульт: 4 — смеситель. 5 — свечи зажигания, 6 — реакционная труба: 7 — блок зажигания: 8 — ппамегасящий элемент огнелреграаителя; 9 — контрольная емкость: 10 — датчик давления; 11 — вакуумный насос

Рисунок 1 — Принципиальная схема экспериментального стенда

в) источник зажигания, обеспечивающий воспламенение газоларовоадушной смеси;

г) систему регистрации воспламенения гаэопаровоэдушной смеси.

Способность огнепреградителя локализовать пламя и способность искрогасителя предотвращать зажигание определяют с использованием тех видов горючей смеси, для защиты которых они предназначены. Допускается проведение испытаний на модельных горючих смесях, которые по нормальной скорости горения близки к указанным смесям, для которых предназначено изделие.

Огнепреградитель (искрогаситель) устанавливают и закрепляют на стенде в соответствии с требованиями технической документации таким образом, чтобы обеспечить герметичность испытываемого изделия и огневых камер.

Проводят заполнение контрольной камеры и камеры сгорания испытательного стенда газопаровоздушной смесью заданной концентрации.

Запускают устройства для регистрации воспламенения газопаровоэдушной смеси и включают источник зажигания в камере сгорания.

Критерием воспламенения газопаровоздушной смеси в контро/ъной камере считают повышение в ней избыточного давления не менее чем в 2 раза по сравнению с первоначальным давлением.

При отсутствии воспламенения газопаровоздушной смеси в контрольной камере считается, что огнепреградитель (искрогаситель) выдержал испытание.

Результаты испытаний считаются положительными, если в трех последовательных испытаниях не зафиксировано проскока пламени (искры) через пламегасящий элемент огнепреградителя или искры через фильтрующий элемент искрогасителя.

8.6 Если огнепреградитель рассчитан на функционирование при атмосферном давлении, допускается испытания по определению способности огнепреградителя к локализации пламени и искрогасителя к предотвращению зажигания проводить без контрольной камеры сгорания. Процесс проскока пламени (искры) через пламегасящий элемент огнепреградителя фиксируют визуально. используя в качестве индикатора зажигание бензина, налитого в поддон, который располагают непосредственно на выходе огнепреградителя (искрогасителя) у пламегасящего элемента.

8.7 Испытания огнепреградителя (искрогасителя) на герметичность проводят в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением».

8.8. Максимальную температуру поверхности корпуса искрогасителя определяют при испытаниях на выхлопных коллекторах транспортных средств и силовых агрегатов, на которых устанавливают искрогасители, или оборудовании, имитирующем условия эксплуатации работы топок и двигателей внутреннего сгорания, при номинальной мощности силового агрегата.

Для испытаний используют:

- термоэлектрические преобразователи типа ТХА по ГОСТ Р 50431 с диаметром не менее 0.5 мм и не более 1.5 мм. На каждый искрогаситель устанавливают три электрических термопреобразователя: два на входе и выходе искрогасителя; третий — в центральной части корпуса искрогасителя;

- вторичные приборы для измерения температуры в интервале от 0°-С до 1300°С. имеющие класс точности 0,5.

Порядок проведения испытаний:

- искрогаситель размещают на выхлопном коллекторе силового агрегата;

- включают силовой агрегат и выводят его на режим работы, соответствующий номинальной мощности;

- фиксируют показания температуры каждого термоэлектрического преобразователя в течение 1 ч при непрерывной работе силового агрегата в режиме, соответствующем номинальной мощности.

По результатам измерений определяют максимальное значение температуры из показаний трех термоэлектрических преобразователей, которое принимают за максимальную температуру поверхности корпуса искрогасителя.

8.9 Испытания на вибрационную прочность огнепреградителя (искрогасителя) проводят на вибростенде типа ВЭДС-200 (400) или другою типа с аналогичными характеристиками.

Огнепреградители (искрогасители) крепят к подвижной платформе вибростенда. Испытания проводят по каждой из трех осей координат с частотой не менее 40 Гц и амплитудой не менее 1 мм. продолжительность испытания в каждом из направлений составляет не менее 40 мин.

После вибровоздействий по всем трем осям определяют способность огнепреградителей к локализации пламени и искрогасителей к предотвращению зажигания в соответствии с 8.5.

8.10 Время сохранения работоспособности огнепреградителя при воздействии пламени определяют по интервалу времени, в течение которого огнепреградитель сохраняет способность локализовать пламя.

Время сохранения работоспособности при воздействии пламени определяют для огнепреградителей. прошедших испытания на способность локализовать пламя.

Для испытаний используют:

- испытательный стенд, описание которого приведено в 8.5. Два огнепреградителя крепятся к торцам камеры сгорания: один на входе, другой — испытательный — на выходе. Огнепреградитель, размещаемый на входе, препятствует распространению пламени из камеры сгорания в смеситель. В огнепреградитель, размещаемый на входе в контрольную камеру, подается горючая смесь из смесительной камеры. Смесительная камера должна быть проточного типа и обеспечивать горение горючей смеси на поверхности пламегасящего элемента огнепреградителя. прикрепленного на выходе камеры сгорания. Подача горючей смеси должна быть непрерывной и составлять 10. 40. 70 и 100 % от номинальной пропускной способности изделия. Количество испытаний, проводимых при каждой из указанных значений подачи, принимается равным 2;

- электрические термопреобраэователи ТХА по ГОСТ Р 50431 с диаметром не менее 0.5 мм и не более 1.5 мм. На испытываемый огнепреградитель, устанавливаемый на выходе камеры сгорания. размещают два электрических термопреобразователя: на входе и выходе, непосредственно в центральной части у пламегасящего элемента;

- вторичные приборы для измерения температуры в интервале от 0 *С до 1300 *С. имеющие класс точности 0.5.

Проведение испытаний:

- подают горючую смесь из смесительной камеры к испытываемому огнепреградителю (подача соответствует 10 % от номинальной пропускной способности изделия) и осуществляют ее зажигание на выходном срезе пламегасящего элемента;

- фиксируют показания температуры каждого электрического термопреобраэователя.

По результатам измерений показаний электрических термопреобраэователей определяют интервал времени, в течение которого не отмечено распространения пламени по изделию.

Критериями распространения пламени по огнепреградителю считают:

- появление пламени у наружной поверхности корпуса огнепреградителя. а также образование трещин, прогаров и других не установленных конструкторской документацией сквозных отверстий;

- исчезновение пламени у поверхности пламегасящего элемента, фиксируемое визуально и с помощью сигнала с электрического термопреобраэователя. размещаемого на выходе огнепреградителя;

- возникновение пламени на входе в испытываемый огнепреградитель. фиксируемое с помощью сигнала с электрического термопреобраэователя. размещаемого на входе у пламегасящего элемента.

Повторяют испытания при непрерывной подаче горючей смеси с расходом 10,40.70 и 100 % от номинальной пропусхной способности огнепреградителя. при этом определяют минимальное время за весь цикл испытаний, в течение которого не отмечено распространения пламени по изделию.

Максимальная продолжительность испытания не должка превышать 70 мин.

9. Комплектность

В комплект поставки должны входить:

- огнепреградитель (искрогаситель);

- руководство по эксплуатации, совмещенное с паспортом.

По требованию организаций, занимающихся техническим обслуживанием огнепреградителя (искрогасителя), предприятие-изготовитель должно высылать инструкцию по техническому обслуживанию. перечень запасных частей, инструмента и приспособлений, которые можно заказать

на данном предприятии.

Примечание — По согласованию с заказчиком допускается изменять комплектность отнвпрегродителей, поставляемых для защиты конкретного объекта.

10. Упаковка

10.1 Упаковка огнепреградителя и сопроводительных документов должна обеспечивать их сохранность при транспортировании и хранении по ГОСТ 23170. Для упаковки следует использовать материалы, отвечающие требованиям ГОСТ 2991. ГОСТ 8273 и ГОСТ 19729.

10.2 Транспортная маркировка — по ГОСТ 14192.

11. Требования к документации на огнепреградитель

11.1 Конструкторская документация на огнепреградитель (искрогаситель) должна быть оформлена в соответствии с требованиями действующих нормативных документов и откорректирована по результатам испытаний с присвоением в установленном порядке литеры А.

11.2 Технические условия на огнепреградитель (искрогаситель) должны быть разработаны в соответствии с требованиями ГОСТ 2.114.

11.3 Каждый огнепреградитель должен быть обеспечен руководством по эксплуатации. Руководство по эксплуатации, совмещенное с паспортом, должно содержать сведения, позволяющие потребителю грамотно установить и использовать огнепреградитель (искрогаситель).

Руководство по эксплуатации должно включать в себя следующие разделы:

- титульный лист;

- назначение и основные технические характеристики огнепреградитепя;

- комплект поставки;

- устройство и принцип работы огнепреградитепя (с необходимыми графическими материалами);

- указания о мерах безопасности при работе с огнепреградителем (искрогасителя). Предупреждение о возможных вредных воздействиях защищаемой технологической среды на организм человека при использовании данного огнепреградитепя (искрогасителя);

- порядок эксплуатации огнепреградителя (искрогасителя), в котором должны быть указаны правила установки огнепреградителя (искрогасителя) на защищаемом объекте, периодичность и объем проверок, испытаний огнепреградителя (искрогасителя), значения и допуски изменения параметров, которые контролируют в ходе проведения проверок;

- порядок транспортирования и хранения огнепреградителя (искрогасителя);

- имеющиеся сертификаты (номера, кем выданы и до какого срока действуют);

- свидетельство о приемке и свидетельство о продаже огнепреградителя (искрогасителя);

- гарантийные обязательства предприятия-изготовителя;

- формы таблиц, заполняемых при техническом обслуживании огнепреградителя (искрогасителя).